2021年5月19日までの記事

2021年5月19日

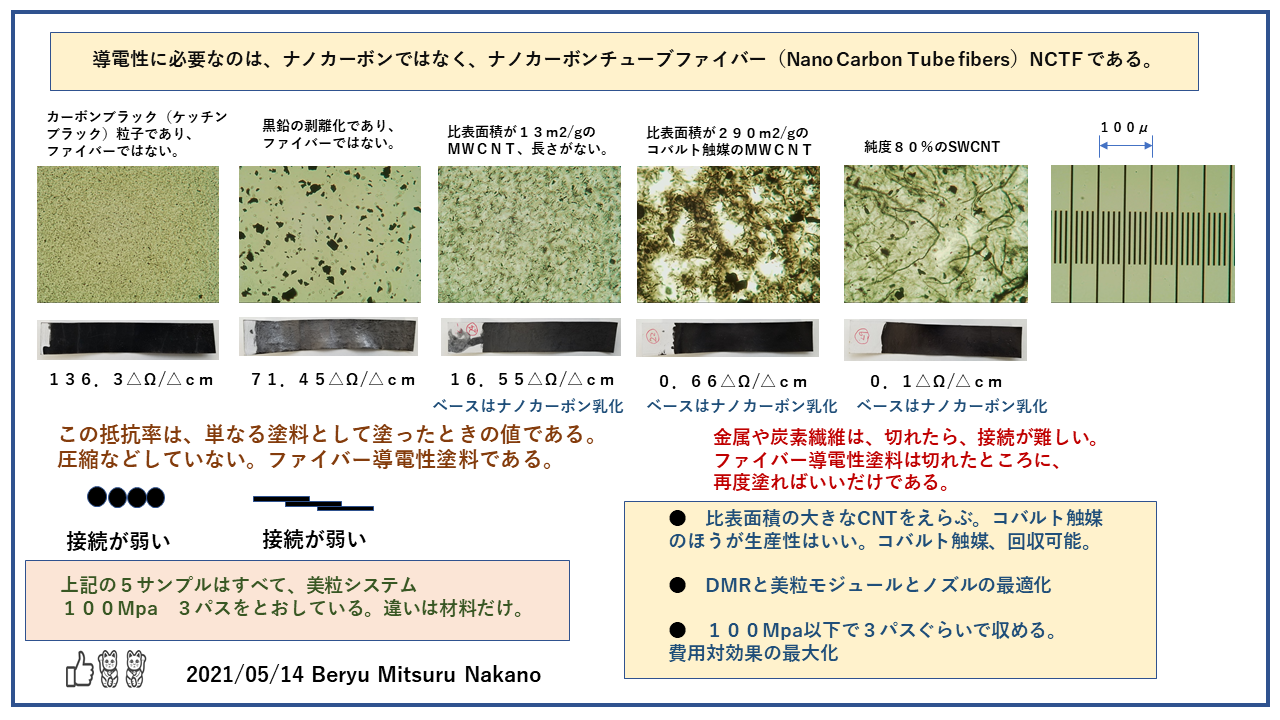

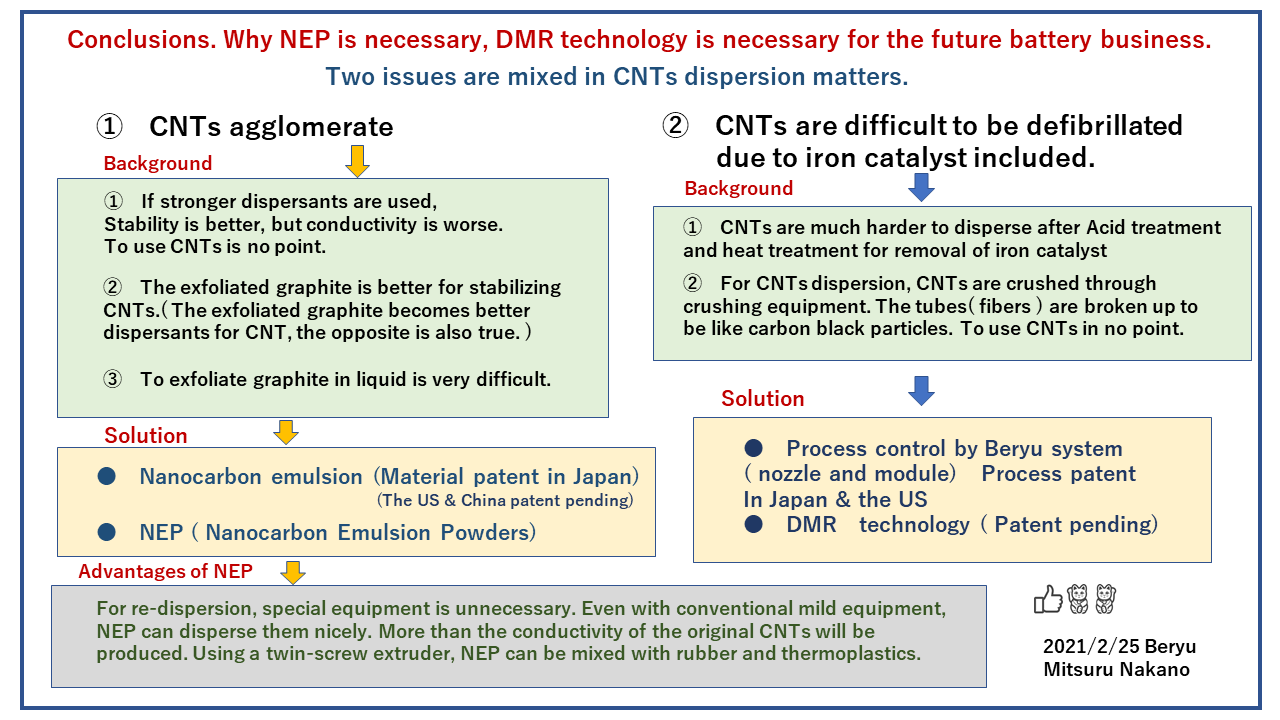

CNTは、粒子粉砕の技術からでは、永遠にその解は見つからない。CNTはファイバー解繊である。

(海外の人が美粒のHPを読んで、そこに書かれている内容を研究している事は知っている。私は、隠したりはしない。従来、世間から得ている情報は、CNT解繊には通用しない。誤った価値観を払拭してほしい。そうしなければ、脱炭素時代は到来しない。)

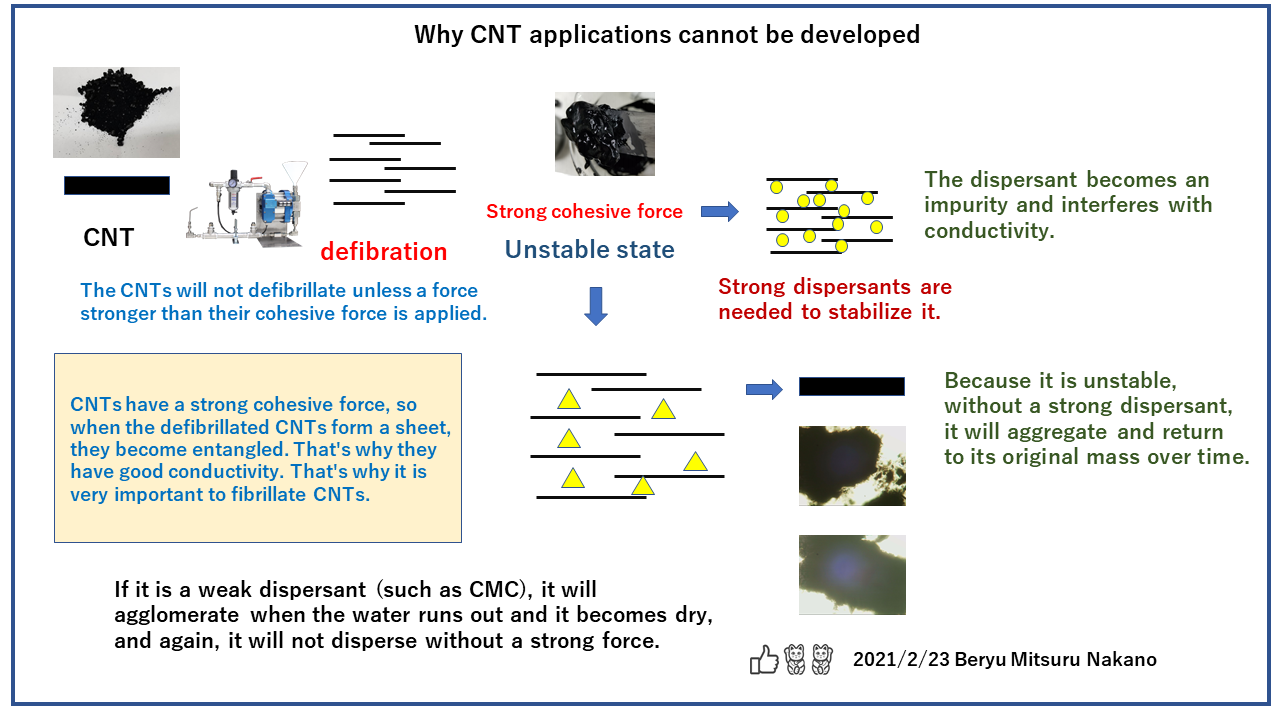

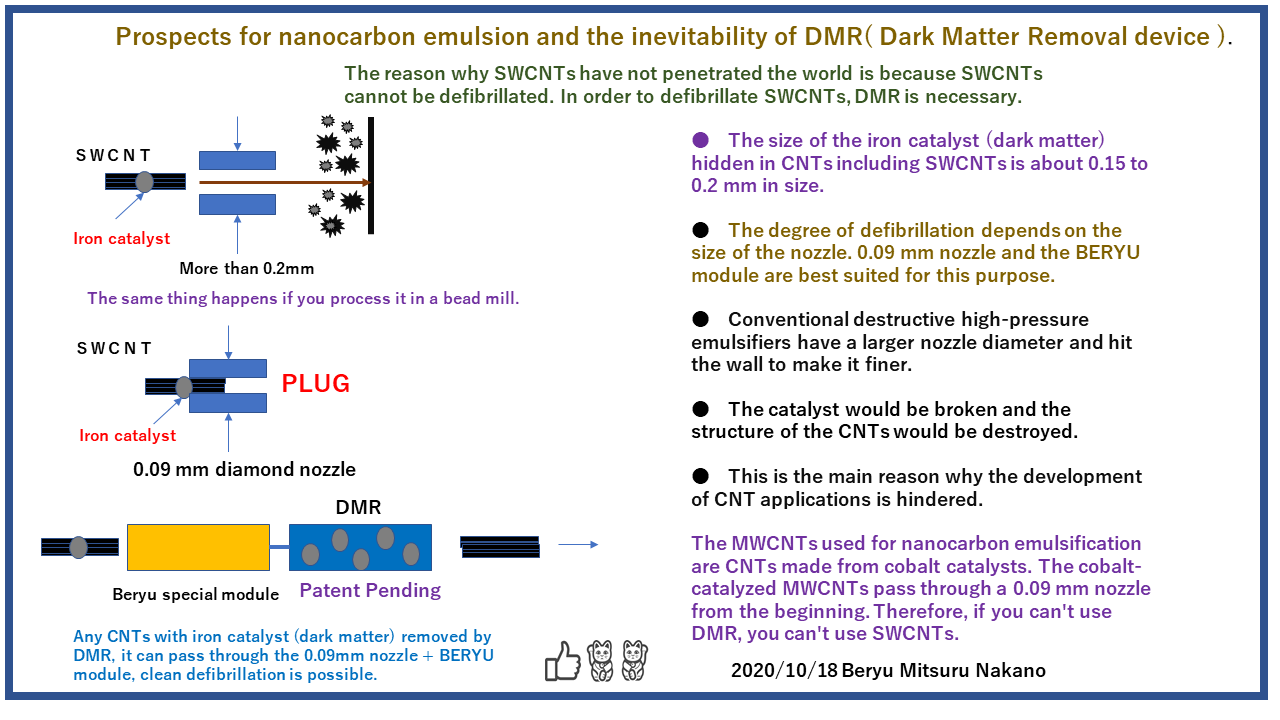

CNTは、性質の異なる二つのもので成り立っている。その異質なものの性質が、粒子性とファイバー性である。CNTにおける粒子とは何か、それが、触媒である。現状では、メインは、鉄やコバルトである。ファイバーこそ、CNTである。それが、混然一体としているのが、CNTのバルク原料である。その種類によって、形状が異なる。ふわふわした状態のものもあるし、フロック上にしたものもある。生産性や安全性を考えれば、飛散するようなものは、避けたい。

戦後、材料系(プロダクト)と装置系(プロセス)との融合技術によって科学が発展してきた。その一つに、金属(酸化物)や有機物粒子の粉砕、微細化がある。ナノテクノロジーと言われた分野である。粒子を粉砕して、分級をかける。乾式であれば、ジェットミル、湿式であれば、ビーズミルである。そして、篩をかける。より、細かいものがほしければ、湿式高圧ジェット粉砕機がある。高圧ポンプとノズルがあれば、だれでも作れる。その根本発想が、破壊と選別である。粉砕とは破壊である。分級とは選別である。さらに、細かいものがほしければ、力をかけて、さらに破壊する。当然に材料も壊れるし、装置も壊れる。必要とするのものは、微細に壊れた材料の一部である。利用できるものは使うが、利用できなければ捨てる。今の大企業のリストラ策と似ている。それが破壊と選別の論理である。その論理で、CNTやCNFを微細化しようとする。CNFはセルロースだから、まだ、耐えられる。しかし、生産性など、何もない。150Mpa以上の力をかけて、解繊すれば、それなりのものはできる。しかし、生産性などない。費用対効果がでない。層状化合物また、同じである。150Mpa以上の力をかけても、生産性などでない。装置が壊れて、生産性や生産収益が落ちる。高圧系の装置で、生産性や生産収益がでるのは、100Mpaぐらいまでである。150Mpa、200Mpaをかけられるのは、それだけの付加価値があるものに限定される。医薬品、化粧品、付加価値の高いファインケミカルの一部である。

ファイバーで重要なのは、アスペクト比である。長尺こそ、CNTの命である。カニスチックの一筋をほぐしていくのと同じである。途中で切れたら意味がない。粉砕したら、どうなるか、バラバラになるだけである。そこに価値はない。もちろん、砕いていいのは、粒子だけである。CNTを粉砕したらどうなるか、触媒が粉砕され、ファイバーも粉々になる。これが、CNTの用途展開が進まない要因の一つである。破壊と選別の論理から、脱却しない限り、CNTに未来はない。

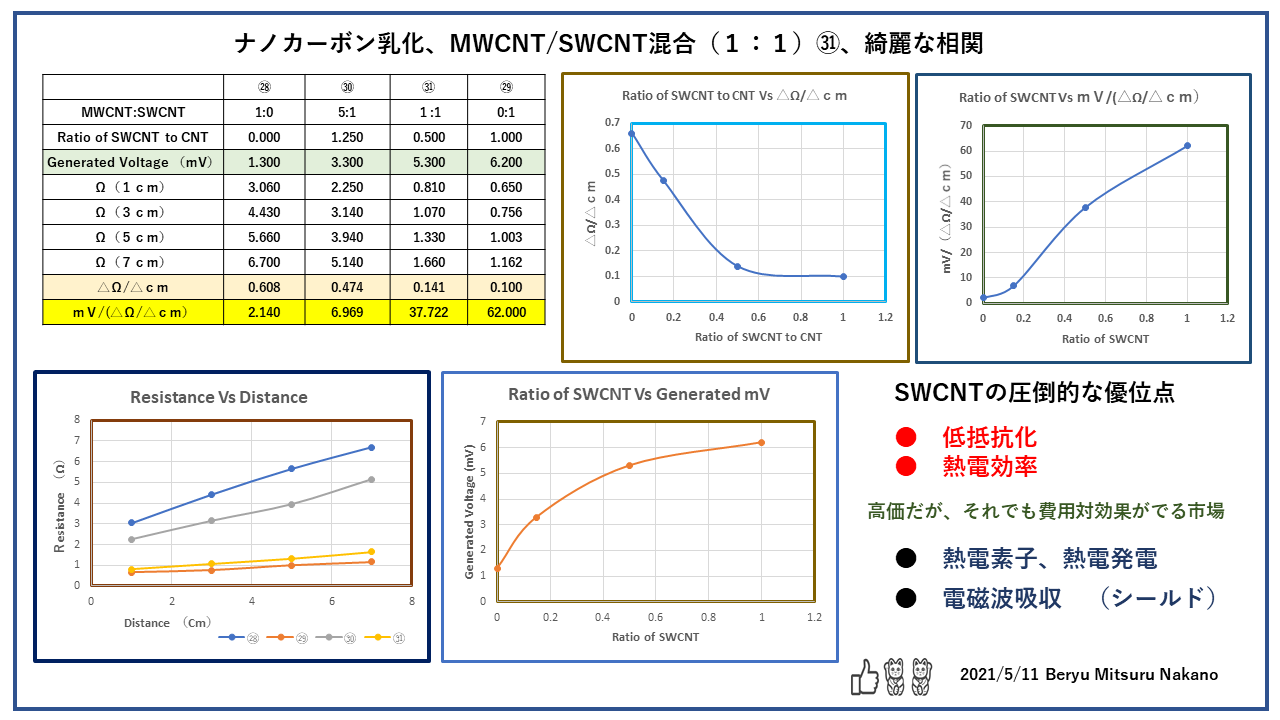

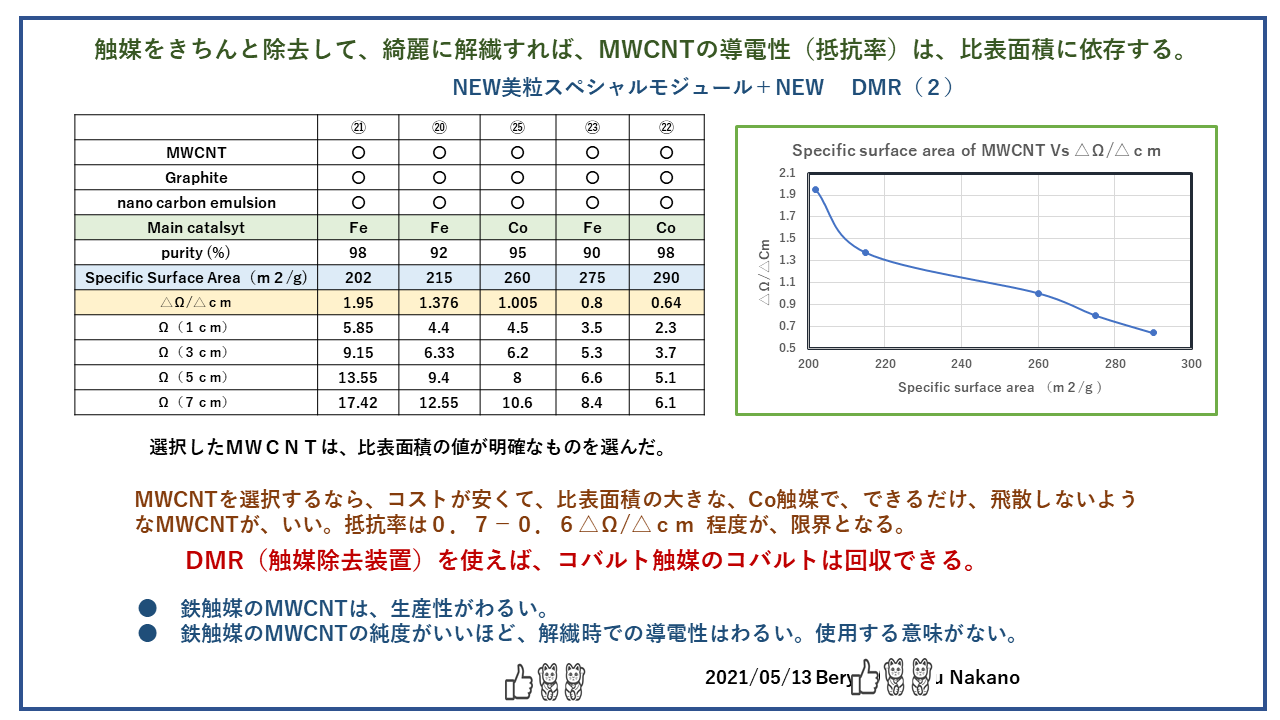

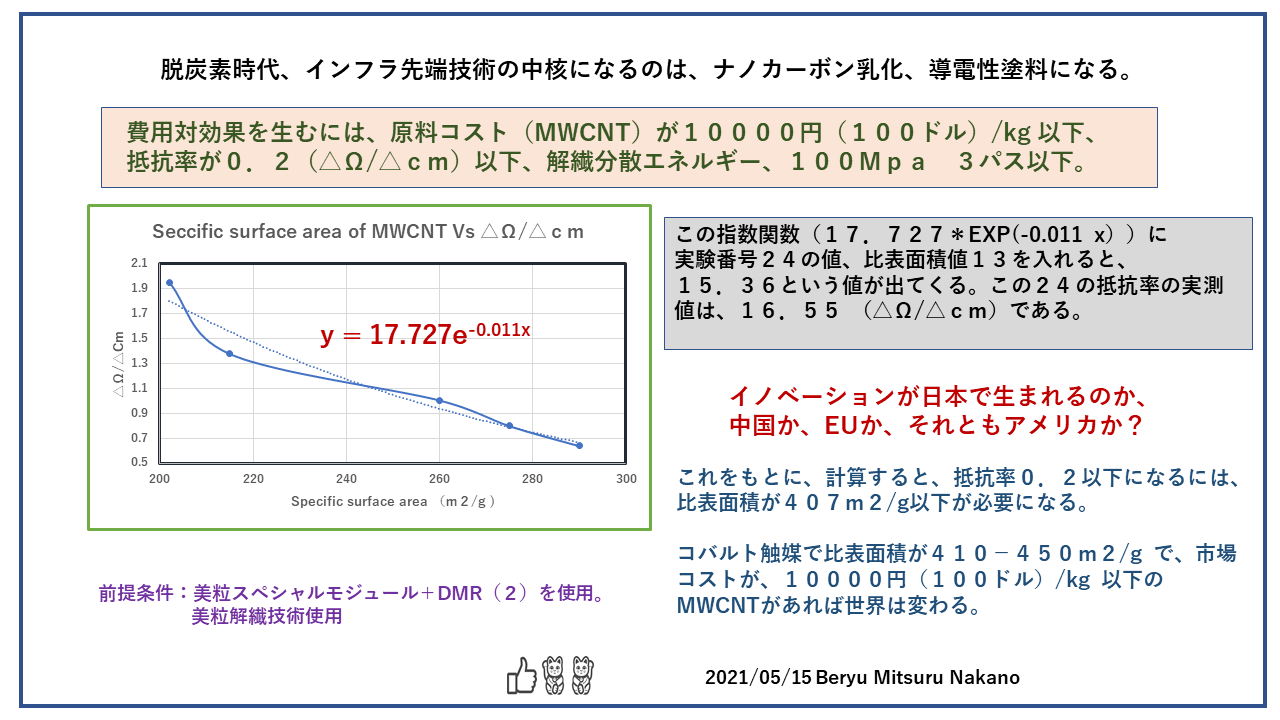

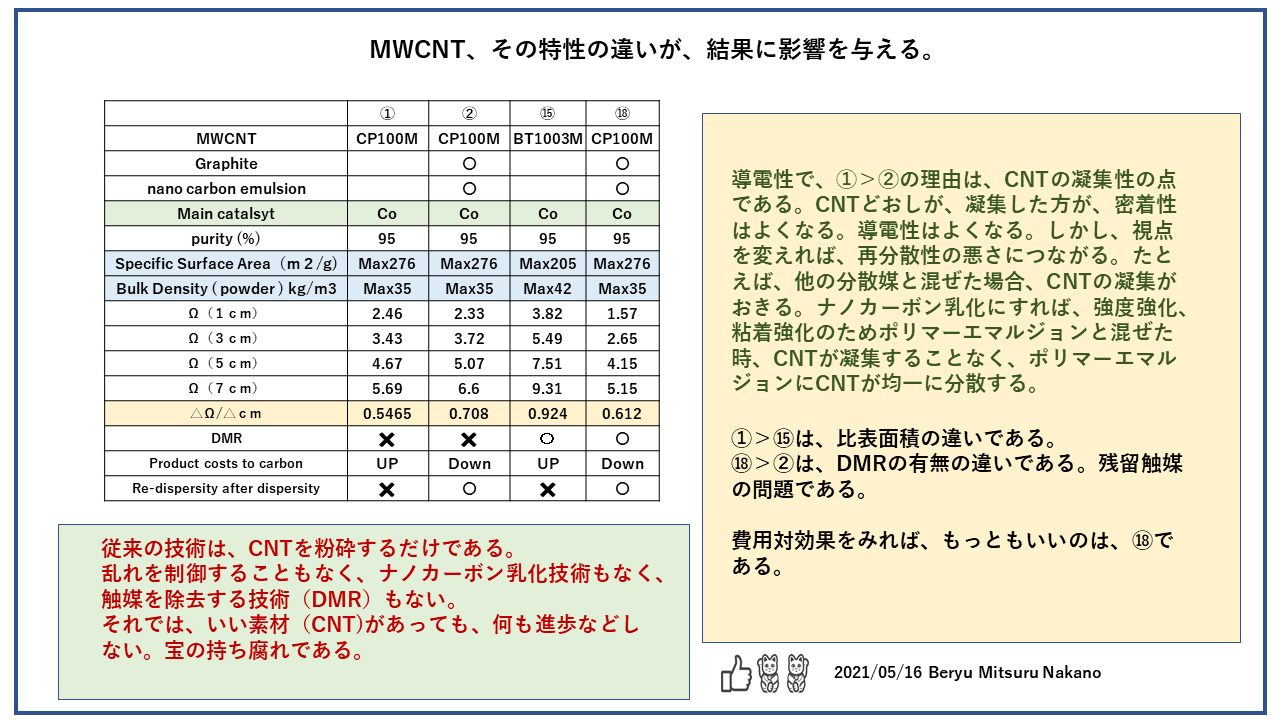

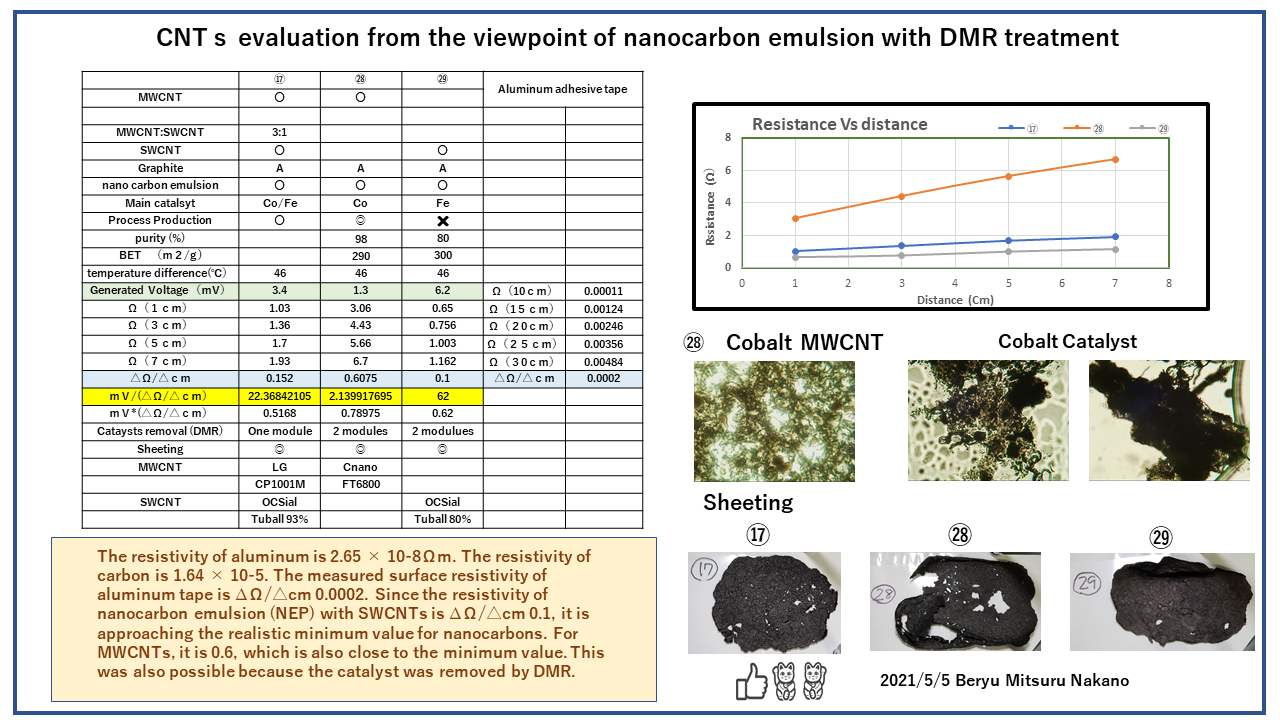

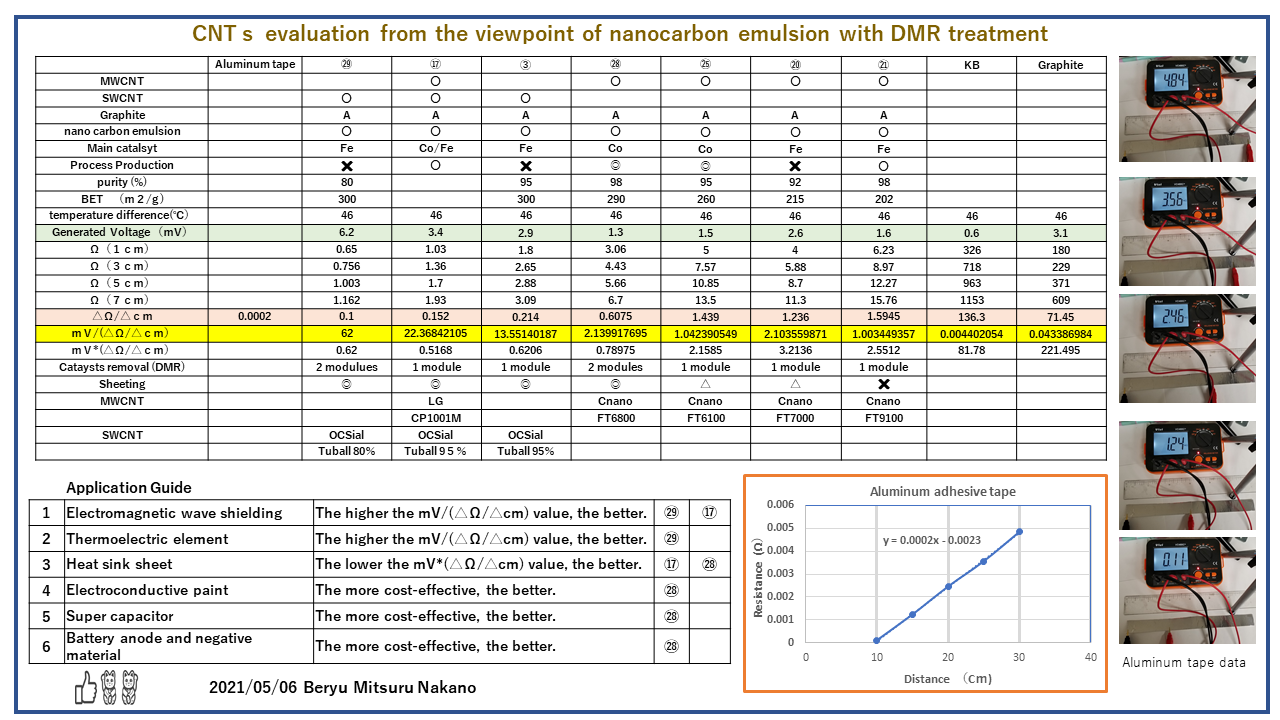

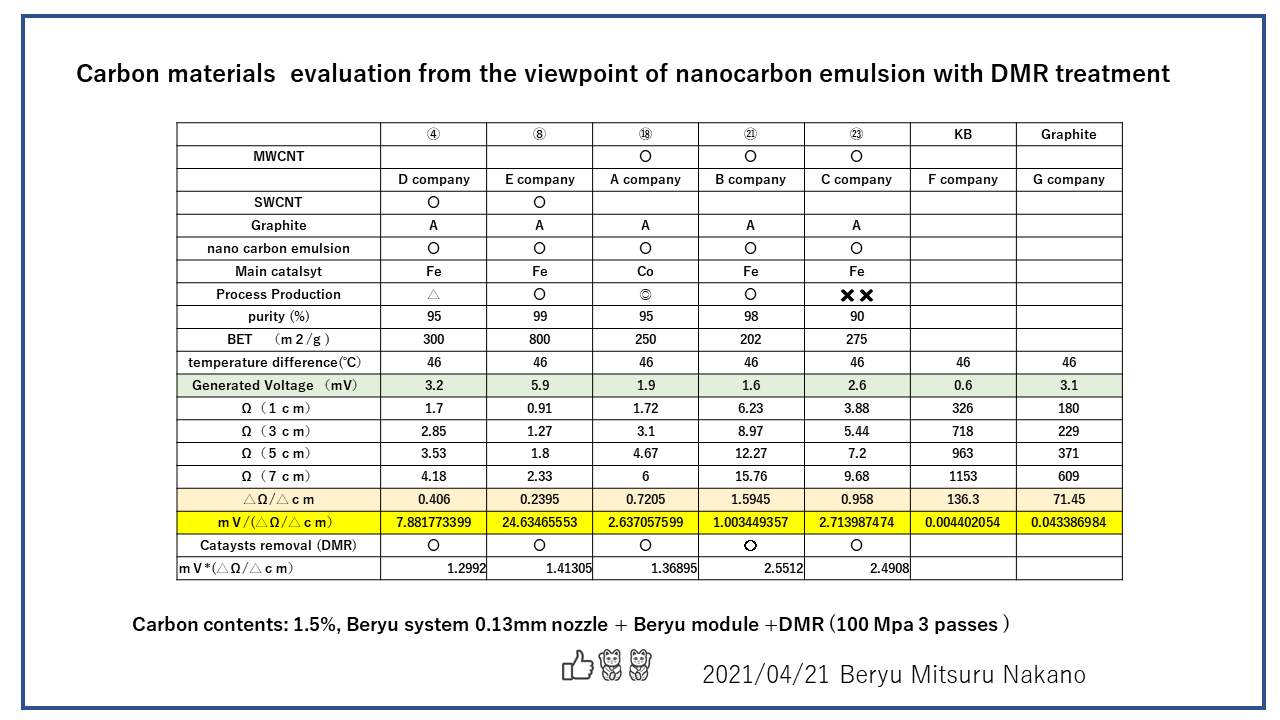

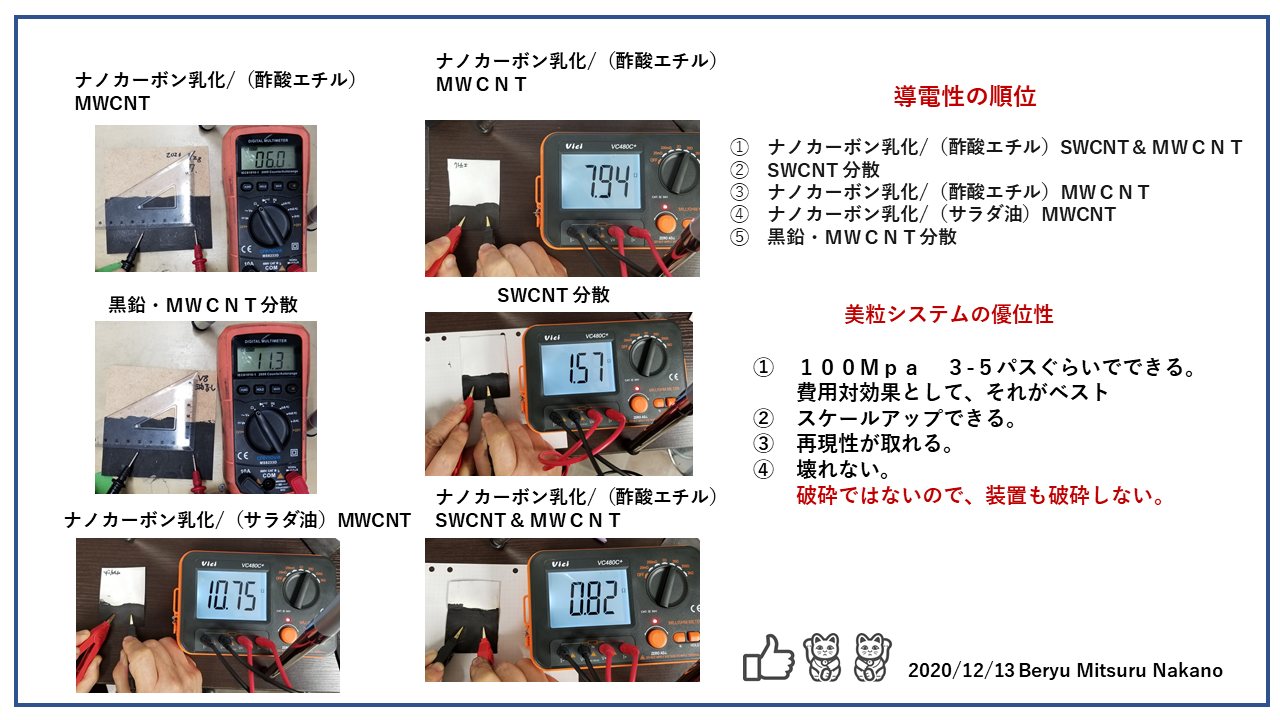

下記のスライドを見ていただけたらいい。CNTの特性の一つである導電性(抵抗率)は、CNTの純度や触媒の種類に関わらず、CNTの比表面積と相関をもつ。もちろん、これはDMRで触媒除去をして、さらに、粉砕と選別の論理とは、異質な美粒の論理をベースにした解繊方法を採用するという前提が必要である。今後、国内外からのCNT製造メーカーからのコンタクトがあるはずである。美粒は断言する。コバルト触媒、比表面積(BET)400-500m2/gで、国内価格、10000円以下/kg、これを達成したMWCNTが世界標準となる。DMRを使用すれば、コバルト触媒は、回収できる。費用対効果は世界一となる。

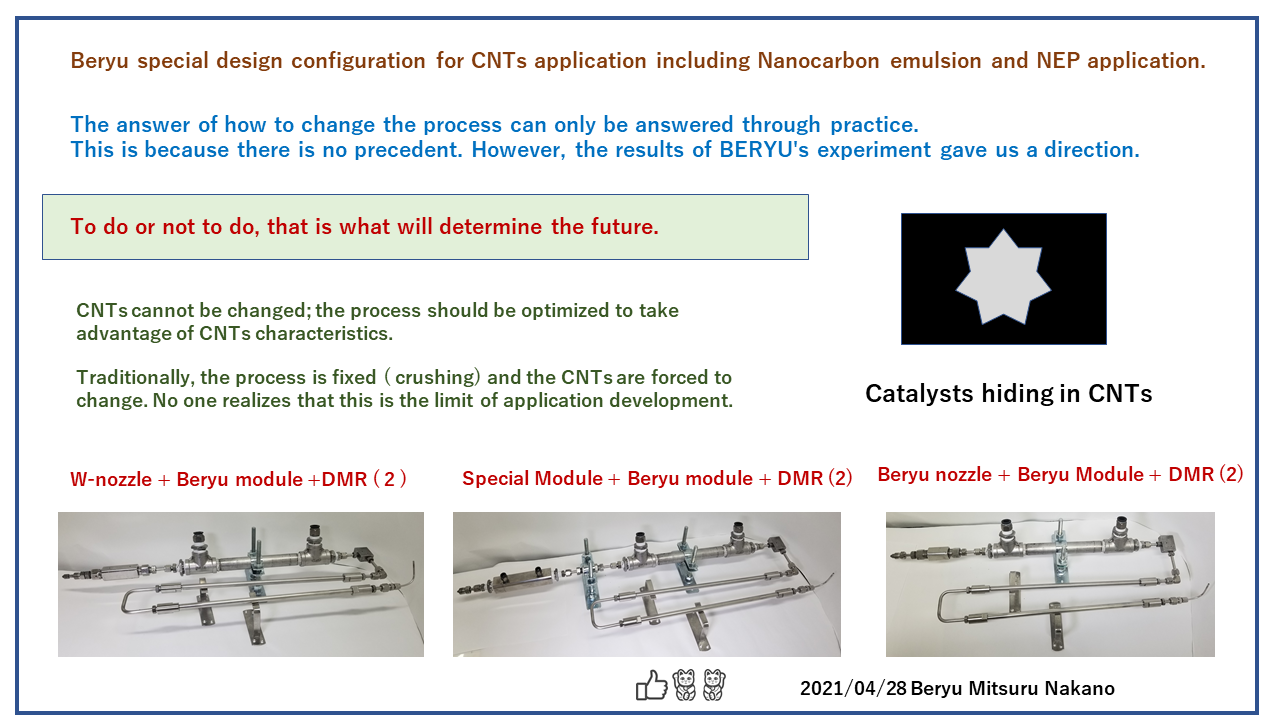

6月に、美粒は、とある企業体と連携して、京都大学、桂キャンパス側近のインキュベーターに、最新式の美粒システム、および、DMRを設置する。CNT解繊技術に関して、世界最高の設備になる。そこに、美粒製の泡レスミキサーも導入する。インフラ先端技術コンソーシアムとも連携して、ナノカーボン乳化(美粒の物質特許)をベースにした導電性塗料も、市場化する。ナノカーボン乳化構造であれば、どのような溶媒やポリマーエマルジョンともCNTが凝集せず、均一分散が可能である。強化、接着、導電性塗料も簡単にできる。美粒は、なぜ、いつも、100Mpaという値で、試験しているのか、それは、生産技術を視野にいれているからである。生産技術として対応できない、荒唐無稽の商品を出しても、生産財として作れないからである。もはや、回転体なら、周速を上げる、高圧機器なら、圧力をあげる。それで、生産性が低下する。作れないもの、売れないものに、金を突っ込む。30年、同じことの繰り返し、これが、日本が陥ったガラパゴス化現象である。もう、いい加減にしないと、地球温暖化は抑止できない。

もうひとつ、カーボン材の中に、グラフェンというものがある。それが、何千、何万と重なったものが黒鉛である。黒鉛を剥離していけば、グラフェンが取れる。黒鉛にセロテープをくっつけて、それをはがす。セロテープの剥がれた面に、薄い層がくっ付いている。それがグラフェンである。グラフェンとはそれだけのものである。ではグラフェンに、何か、実用化できるものがあるのかといえば、現状、そこまではない。費用対効果のでるものはない。仮に、グラフェンが粉であったとする。息を吹きかけたら、舞い散ってしまう。何かに混ぜようとする。膨大な空気を一緒に取り込むことになる。均一に分散できたとしよう。それにどれだけのコストがかかるのか。だれもそこまで考慮しない。実用化しようとしたら、コストが高くて収益などでない。費用対効果のないものは、いずれ淘汰される。CNTの欠点は、なにかと言えば、それが、不純物混在である。それが触媒である。グラフェンの欠点は、費用対効果がないということである。CNFも現状、費用対効果がない。低コスト、低エネルギーで、CNFを解繊できなければ、使える市場はない。

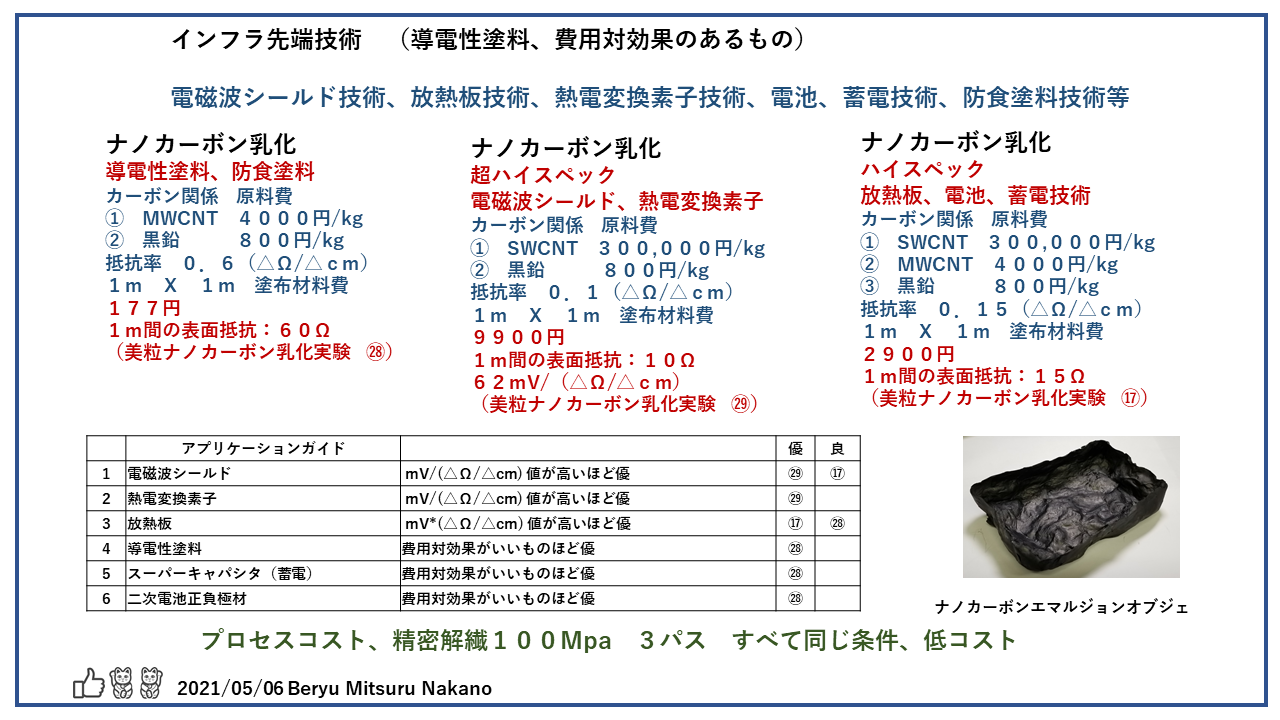

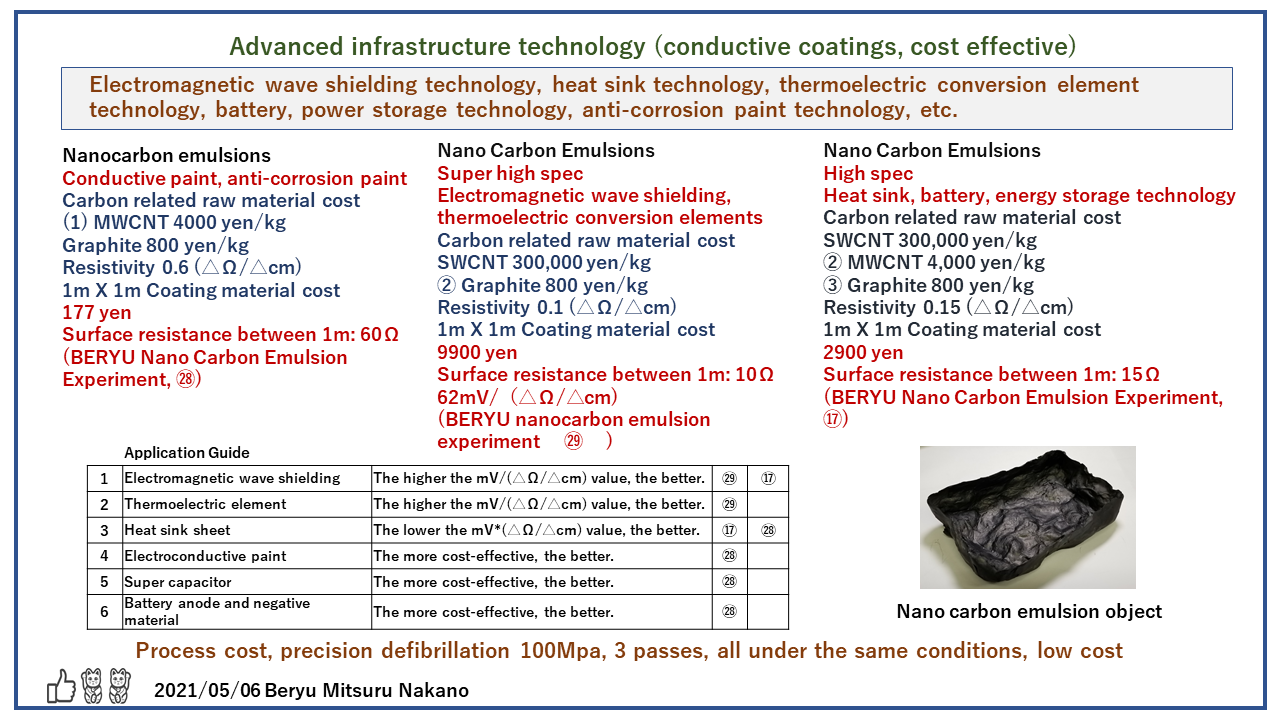

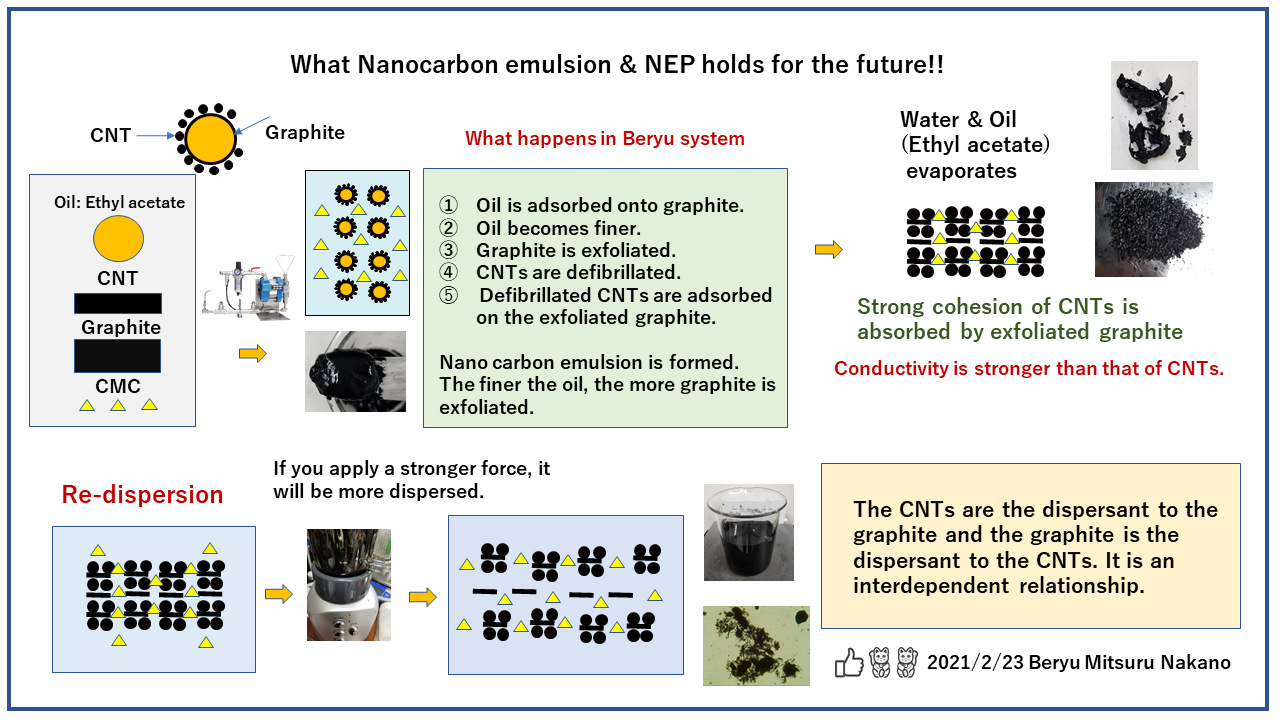

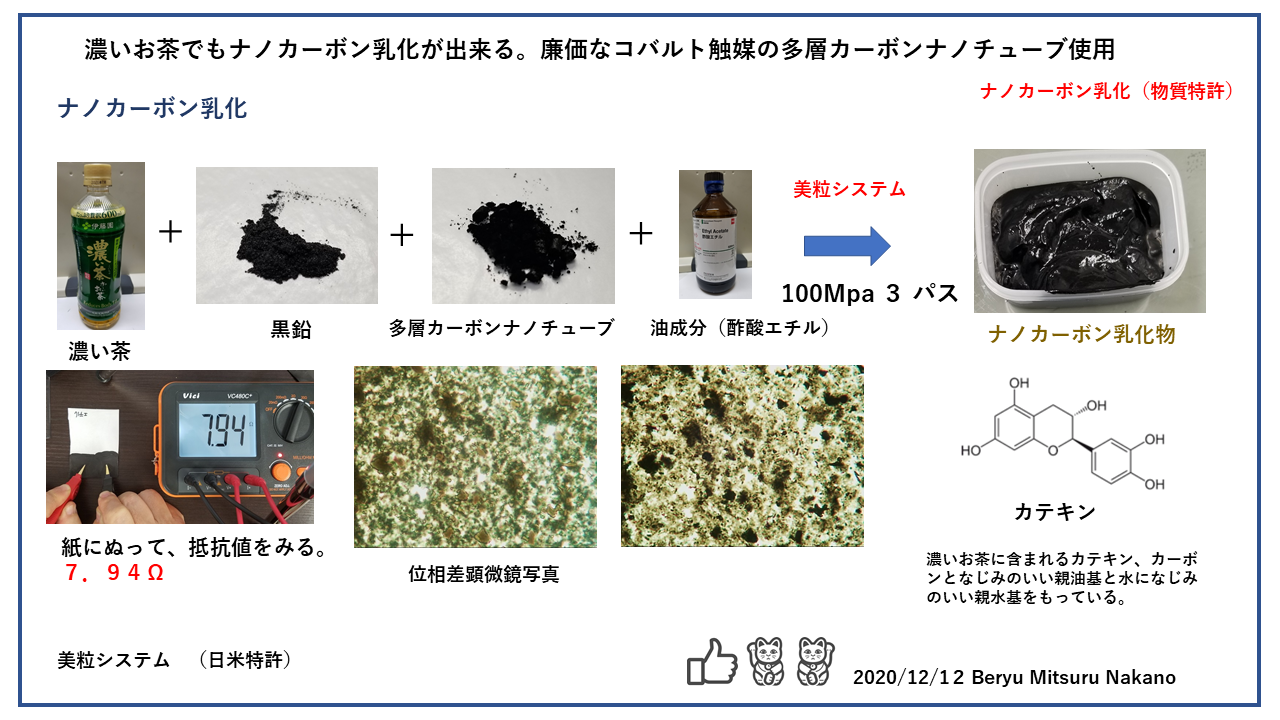

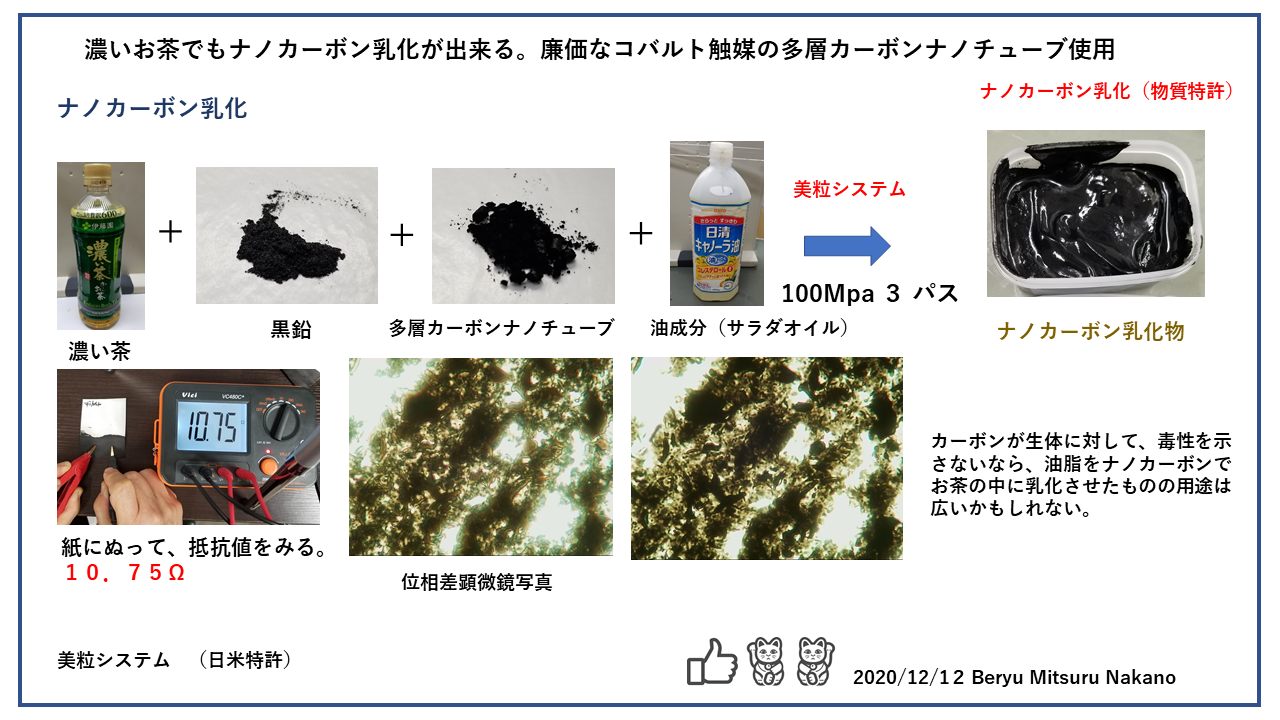

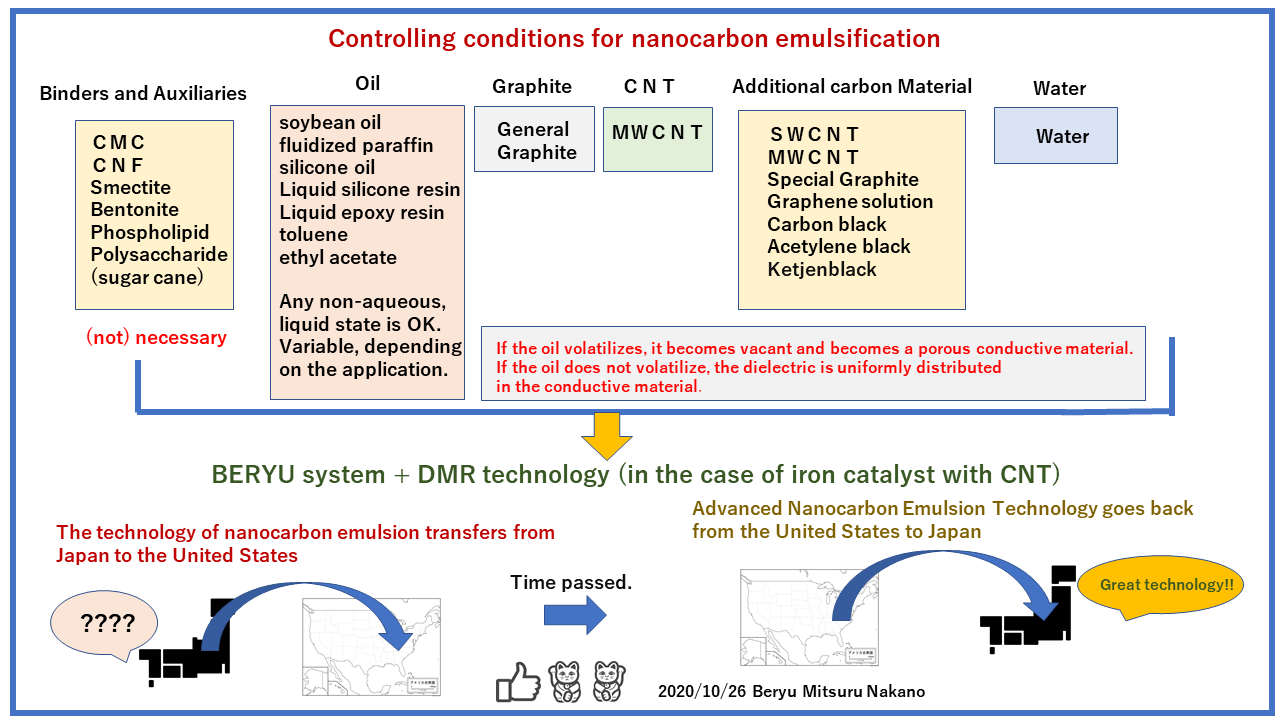

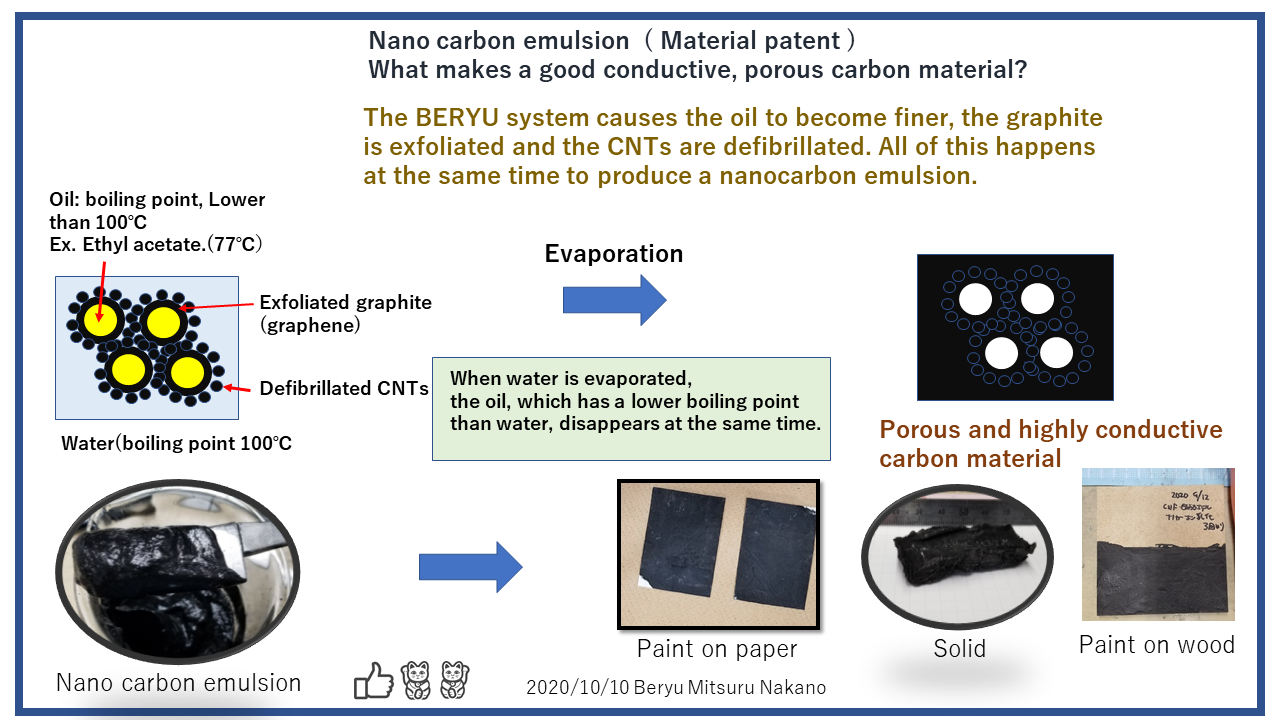

ナノカーボン乳化というものがある。原材料は、簡単のものである。メインは、水、水となじまない液体(油)、CNT、黒鉛である。初期の濡れ性をよくするために、CMCを少量添加したほうがいい。もちろん、なくてもナノカーボン乳化はできる。黒鉛は、一般黒鉛である。800円/Kg以下である。CNTは、MWCNTでいい。コバルト触媒で廉価なMWCNTは、市場価格4000円/kgで売っている。油を水よりも低沸点のものを使えば、油は、水と一緒に揮発する。当然に、ナノカーボン乳化など、誰もわからない。学生が、文献を検索しても、出るわけがない。過去に前例がないからである。これは発見ではない。発明である。これが、今後の導電性塗料として、蓄電の導電材として、電磁波シールド材として、空気二次電池の正極材として、日本発の技術として、世界に浸透していくだろう。なぜなら、エネルギーベースが100Mpaだからである。100Mpa程度の高圧ポンプ技術は、すでに確立されたもので、牛乳や脂肪乳剤やポリマーエマルジョン系の世界では、当たり前のものとして、認知されている。

美粒は装置メーカーである。破壊と選別の論理と真逆な発想でうまれた世界で唯一無二の分散装置、それが、BERYUシステムである。そこから、生まれる製品に価値がでてくれば、自然と、装置コピーもでてくるだろう。単に、形をまねるのではなく、その本質にある発想、思想、哲学をもコピーしてほしいものである。そうしなければ、用途用途に対応した応用展開ができない。単なる猿真似で終わってしまう。半導体や液晶製造のように、ものが、限定されていれば、すべてをコピーすれば、同じものができる。しかし、分散は、色々な組み合わせパターンがある。本質を理解しなければ、応用ができない。ひとつは、できても、次ができない。

なぜ、ナノカーボン乳化ができたのか。それは過去に3つの異質な分散をBERYUシステムでおこなった経験があるからである。CNTの解繊分散、黒鉛の剥離分散、それに、CNFやスメクタイトを利用した活性剤フリーのエマルジョンを行なった経験である。そのひとつ、ひとつがどのような状態になったかを、見たからである。装置の組み合わせ方を変えると、結果がかわった。そのことにより、何が一番作用しているか、理解するようになった。その知見が頭にあった。それが、なければ、ナノカーボン乳化への発明への道はなかった。

黒鉛表面は疎水である。だから、黒鉛面に油が吸着する。乱れを抑止したせん断場へと処理物が流れる。油が細かくなる。それと同時に、黒鉛は剥離する。CNTは解繊する。それが、BERYU SYSTEM内のせん断場でどうなるかである。剥離した黒鉛が細かくなった油を包込む。その黒鉛の表面に解繊されたCNTがへばりつく。その繰り返しである。剥離した黒鉛がグラフェンとなって、油を包込む。その界面を解繊されたCNTで補強している。これこそが、ナノカーボン乳化の真髄なのである。だから、解繊されたCNTは、剥離した黒鉛(グラフェン)と対になっている。

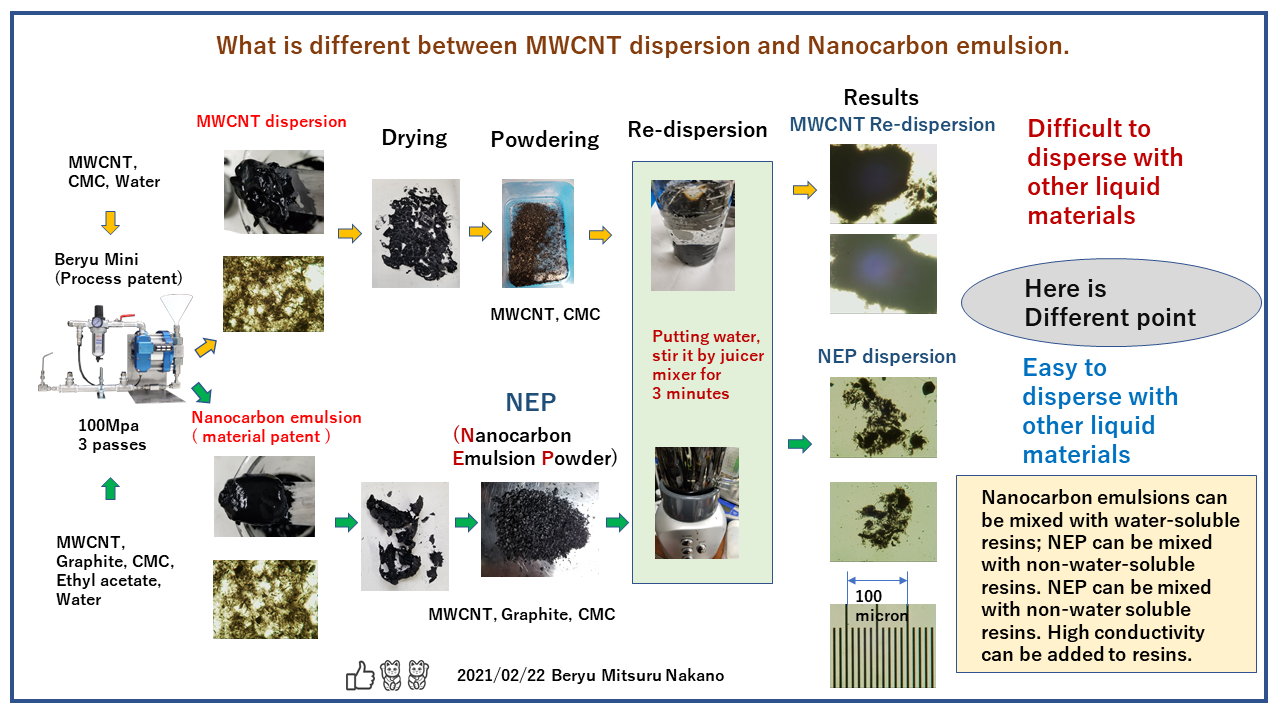

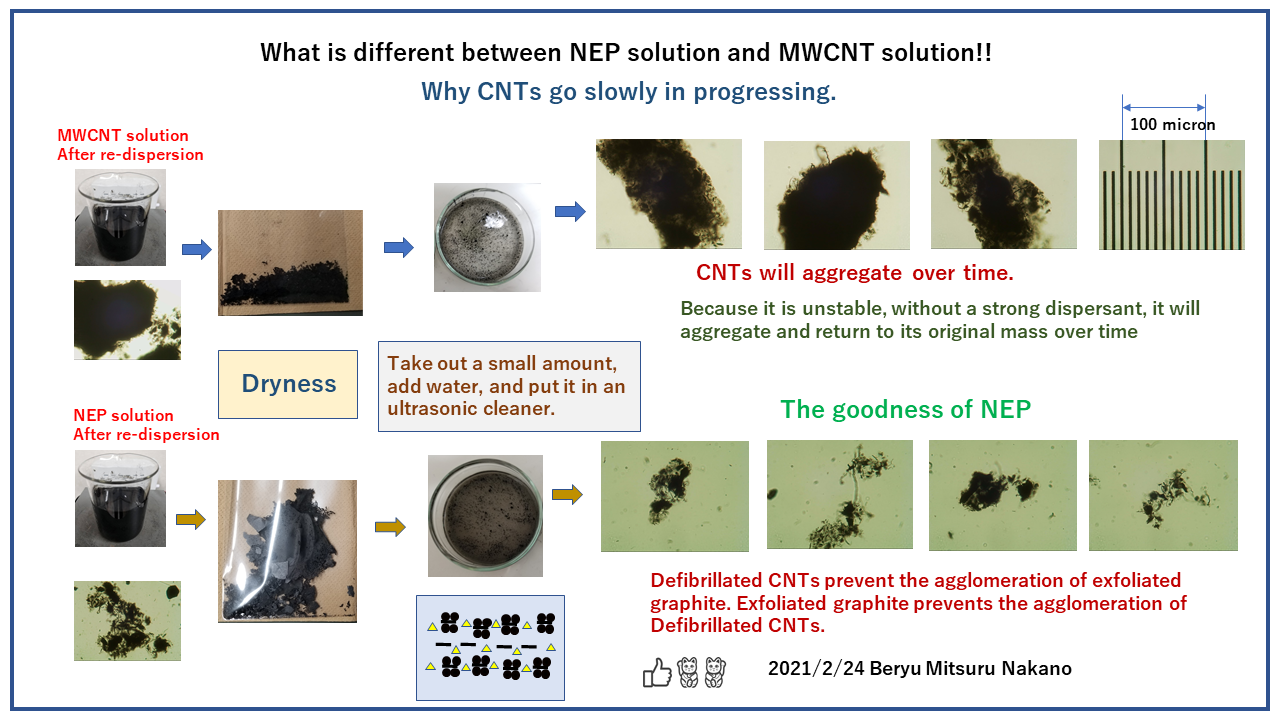

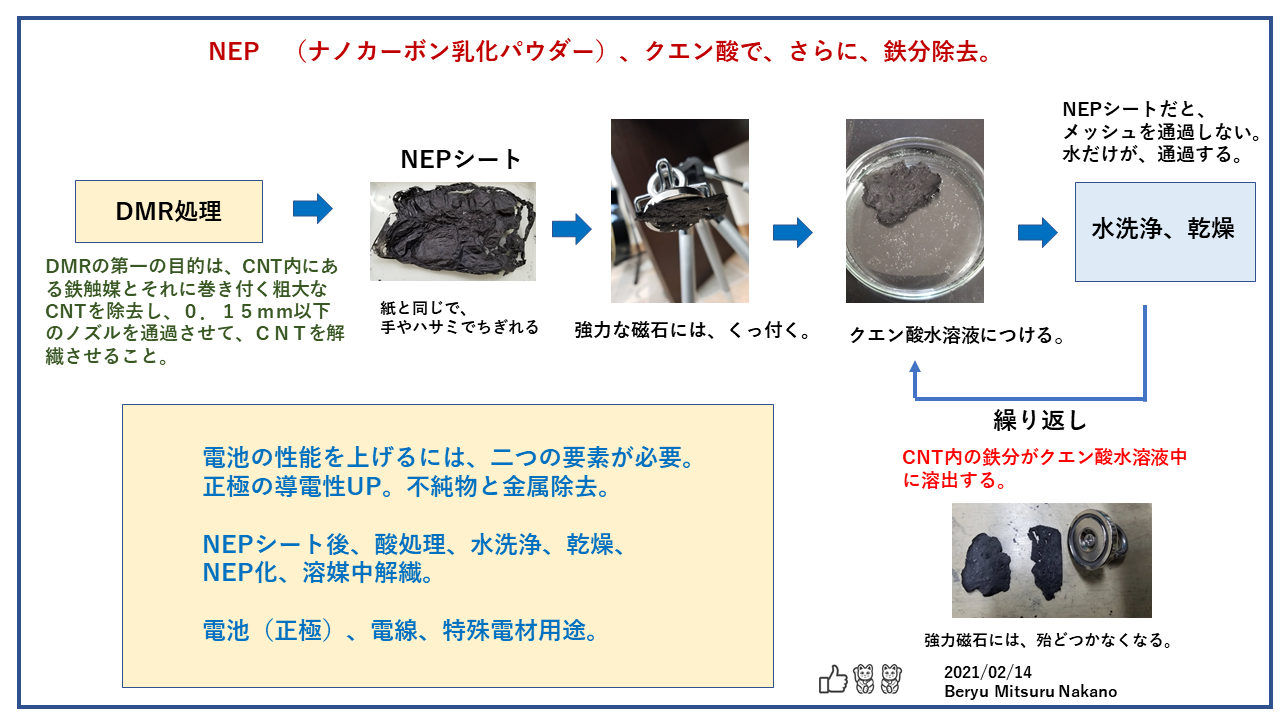

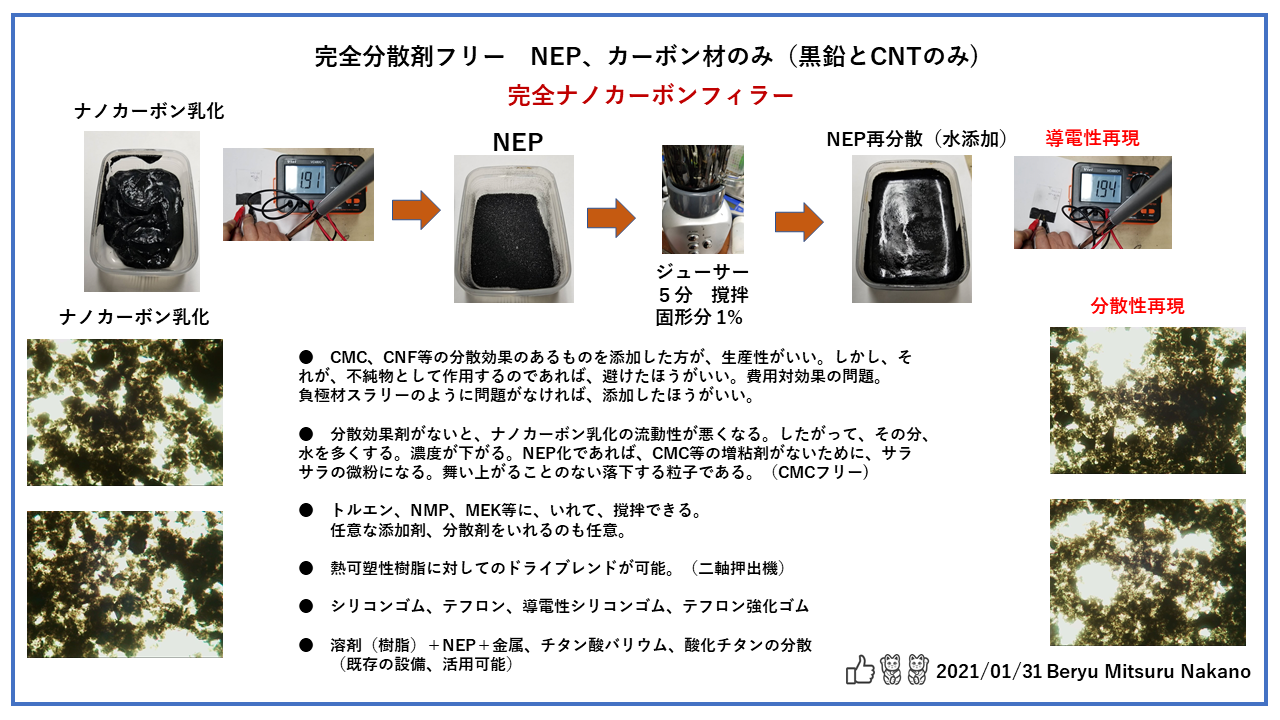

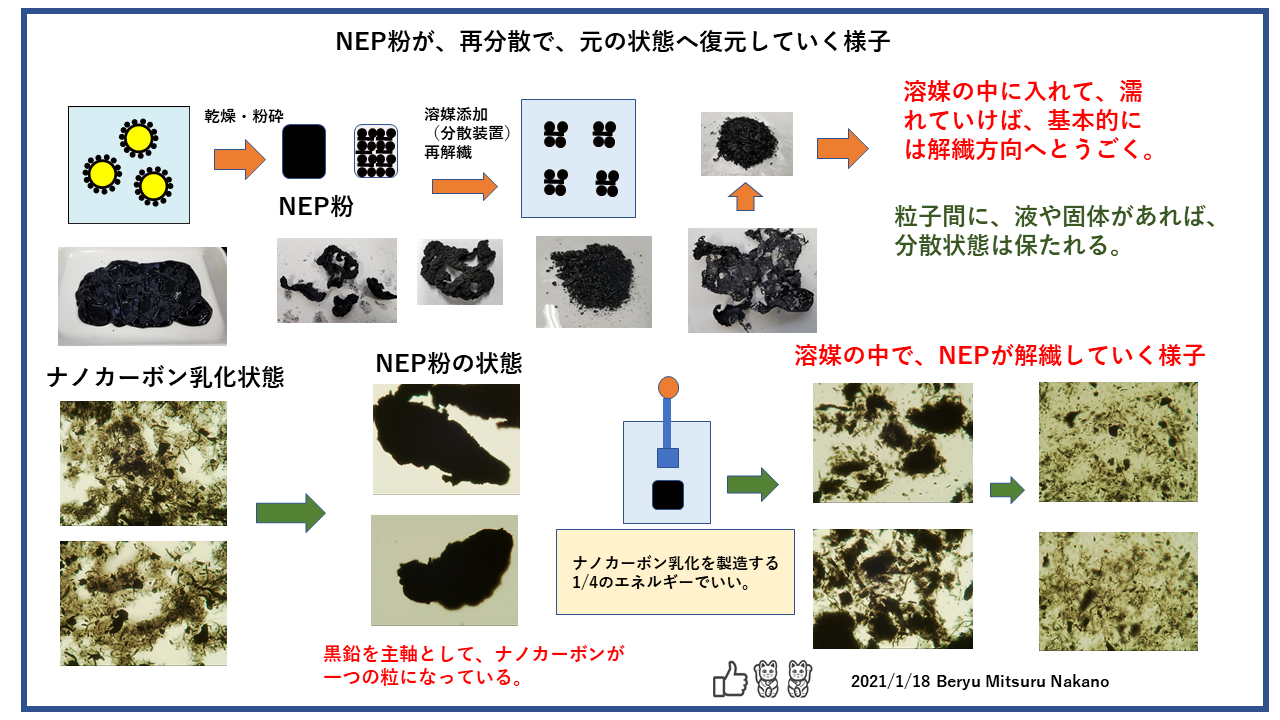

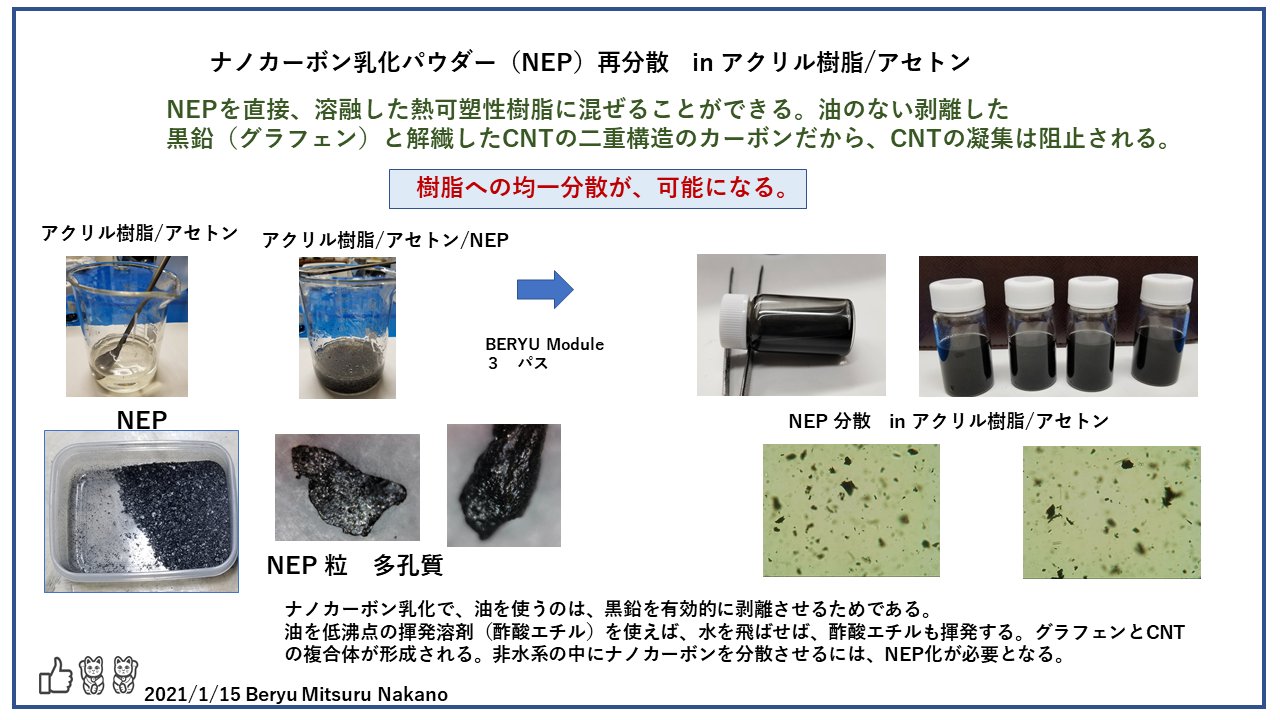

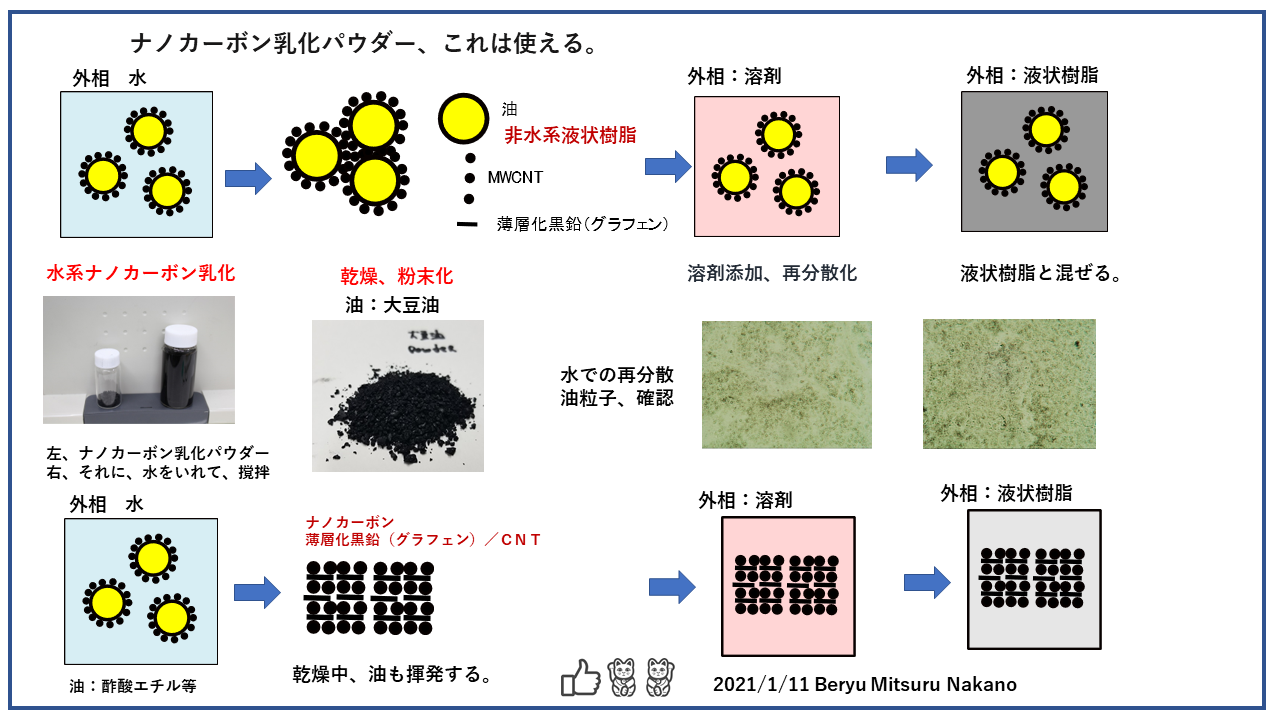

重要なのは、このナノカーボン乳化構造が何を引き起こしたのかなのである。それが、NEP化なのである。NEPとは、Nanocarbon Emulsion Powder の略である。ナノカーボン乳化物、(油を水よりも低沸点のもの、例えば、酢酸エチル)を乾燥させたものである。DMRで触媒除去を行なえば、純度の高いCNTとグラフェンと層の薄い黒鉛とCMCが混ざったもののパウダーができる。その粉に、水や溶媒(NMP)を加えて、撹拌すれば、低いエネルギーで、再分散する。高度な美粒システムやナノカーボン乳化手法がなくても、NEP粉を手に入れれば、既存の装置で、導電材が作れるということである。なぜできるのか、油を包んだ黒鉛の周りにあるのが、解繊されたCNTである。それがスペイサーとなって、黒鉛どおしの凝集を阻止する。CNT通しの凝集も黒鉛が阻止している。NEP化するときの、処方バランスが、またひとつのノーハウになる。CNTの問題点は、もうひとつあって、溶媒中のなかで、安定しないという点である。CNTは凝集するのである。CNTをマスターバッチ化できない理由は、CNTが凝集して、別な溶媒の中に均一分散させることが難しいからである。

前に書かれた文章を思い出してほしい。「ナノカーボン乳化構造であれば、どのような溶媒やポリマーエマルジョンともCNTが凝集せず、均一分散可能である。」これは、通常ありえないことである。ポリマーエマルジョン溶液に、通常のCNT分散液をいれたら、どうなるか、再度、活性剤をいれて、CNTを強い力で再分散させない限り、CNTは凝集して、均一分散などできない。ポリマーエマルジョンも、機能も壊れてしまう。そうなれば、費用対効果などなくなってしまうのである。

これは、私の頭の中にあるもの。また、この情報を共有している一部の人の頭の中にもある。しかし、6月に、京都大学、桂キャンパス側近のインキュベーターに装置を持っていく。インフラ先端技術コンソーシアムの中にも情報が流れる。物と同時に、仮想ではなく、現実の設備がそこに設置される。インキュベーターの側近に、京都大学、工学部がある。彼らの好奇心を刺激する。大学は常に新しいネタを模索する。私には、アメリカの友人がいる。そこに、設備はすでに、いれてある。DMRやNEWモジュールなど、数日でアメリカに到着する。ZOOMで指導すれば、原料さえあれば、アメリカでも同じものがすぐに作れる。

後は、他の材料系との組み合わせ、デバイス技術との融合、さらに、生産技術への展開と、イノベーションを誘発させるには、まだ、時間がかかる。ただ、CNTが発見され、ナノカーボン時代だと、言われてから20年、殆ど停滞していた分野が、やっと再び動き出したようである。30年後の未来、私は生きていられる保証はないが、どんな未来があるのか、覗いてみたいような気がする。美粒の分散哲学、それを具現化したBERYU SYSTEM、ナノカーボン乳化、DMR(CNTの触媒除去)、それにより、用途展開が限定されていたCNTに活路が見いだせる。インフラに、費用対効果的にみて、導電性塗料が使えるとなれば、日本の産業構造は一変する。

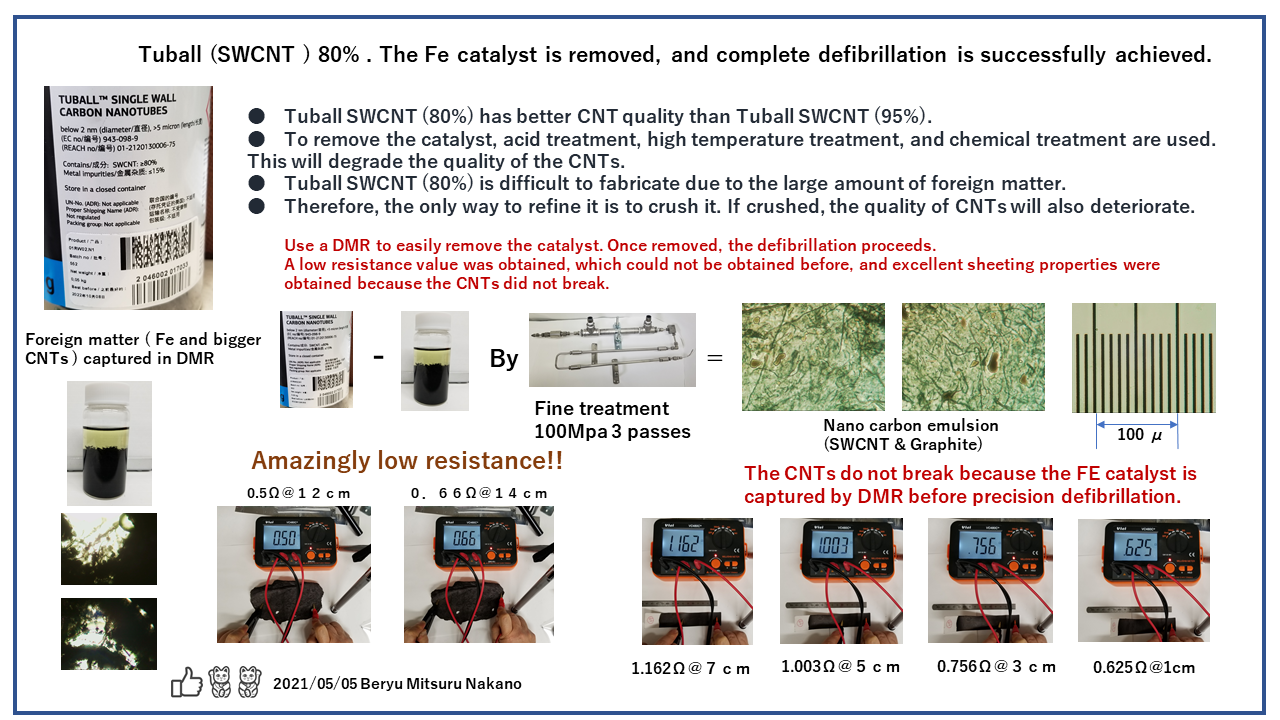

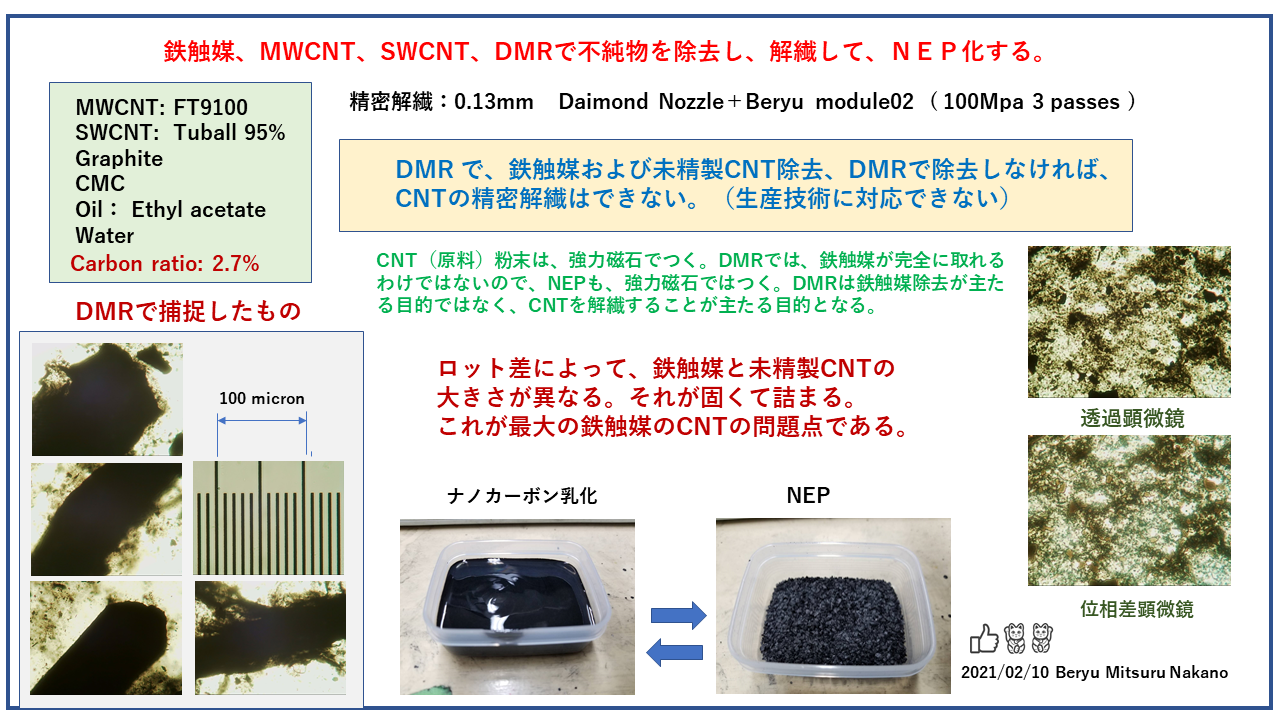

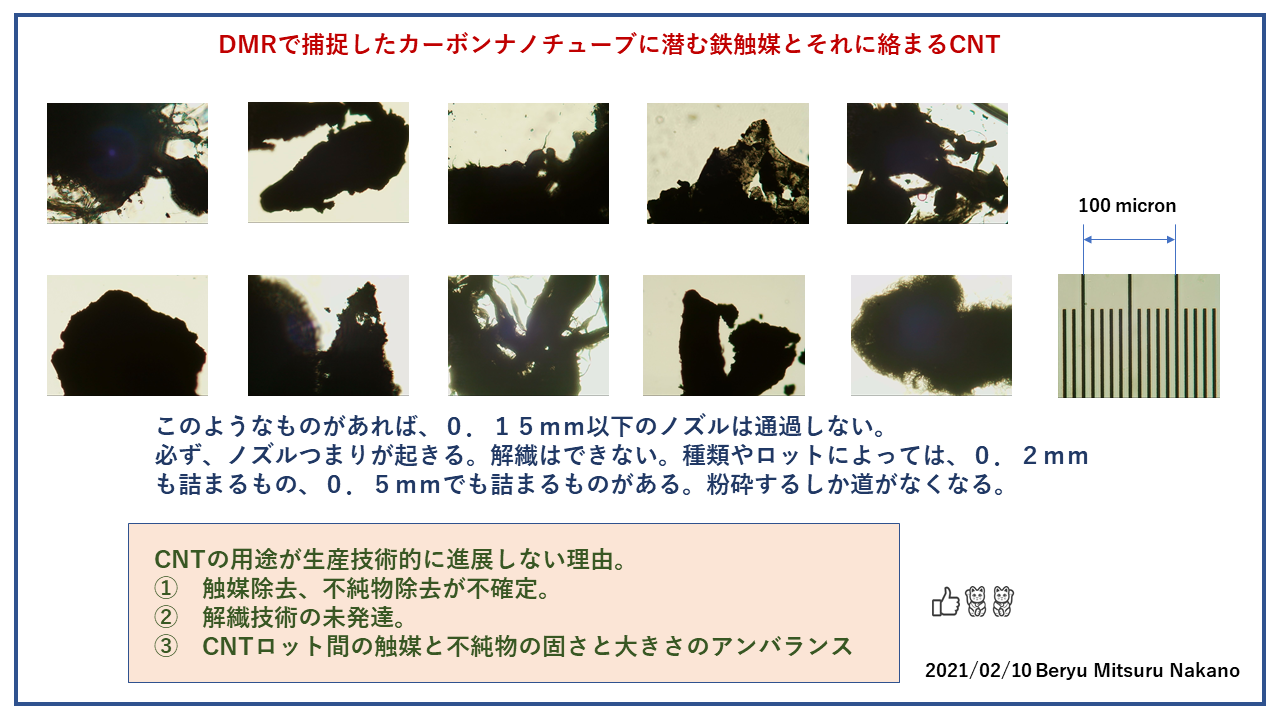

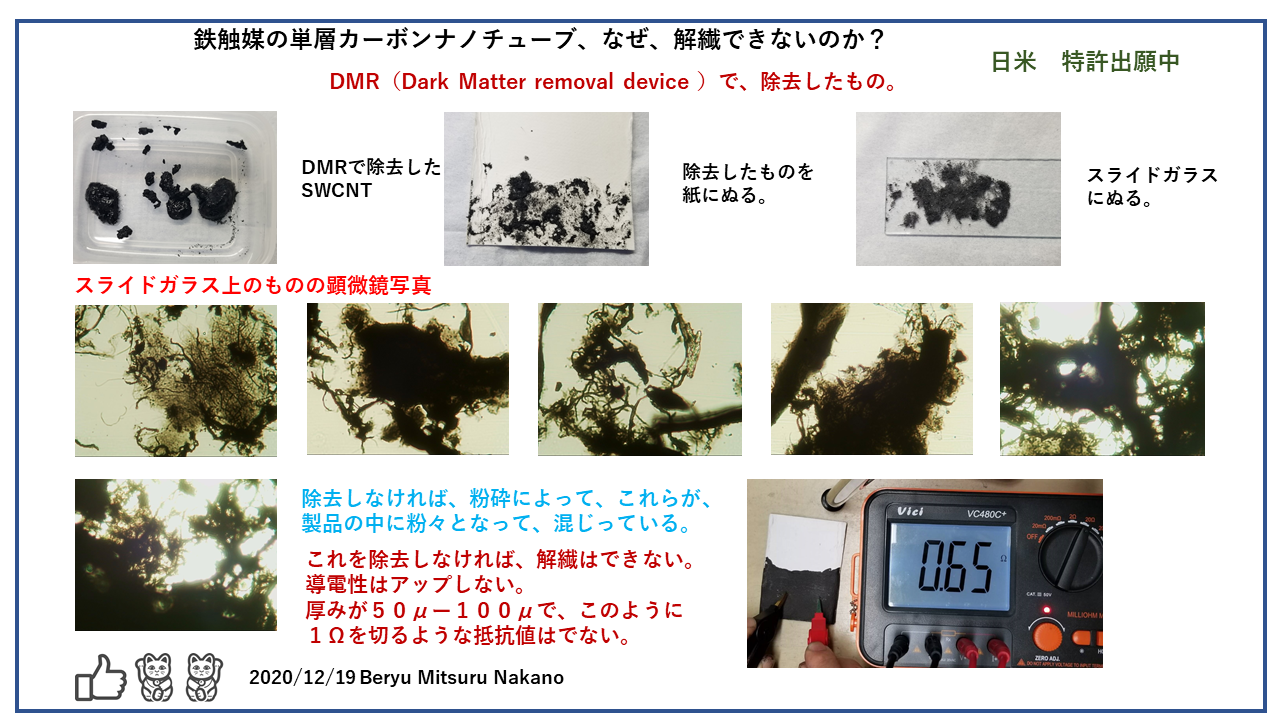

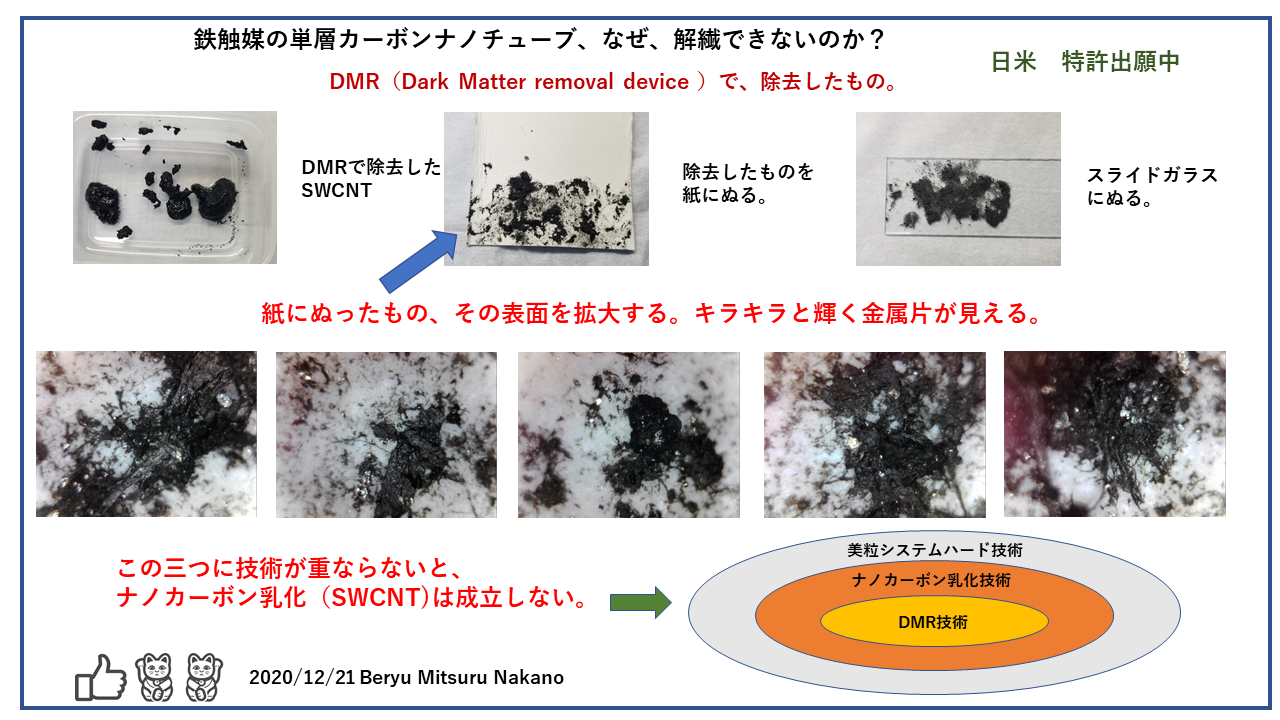

下記のTwitter から、TUBALL80%を処理した際、DMRで捕捉した鉄触媒を集めたものの動画が見れます。どれほどのものなのか、見たらわかります。これが、粉砕され、SWCNTの分散の中に、紛れ込んでいます。これは鉄ですが、コバルトも同じです。これが、粉砕されれば、その周辺にあるCNTも粉々になります。MWCNTも同じです。

&show(): File not found: "nanocarbonDMRP9JAP.png" at page "2021年5月19日までの記事";

2021年5月7日

CNTの用途開発を阻害していたのは、解繊技術と触媒除去技術の欠如にある。

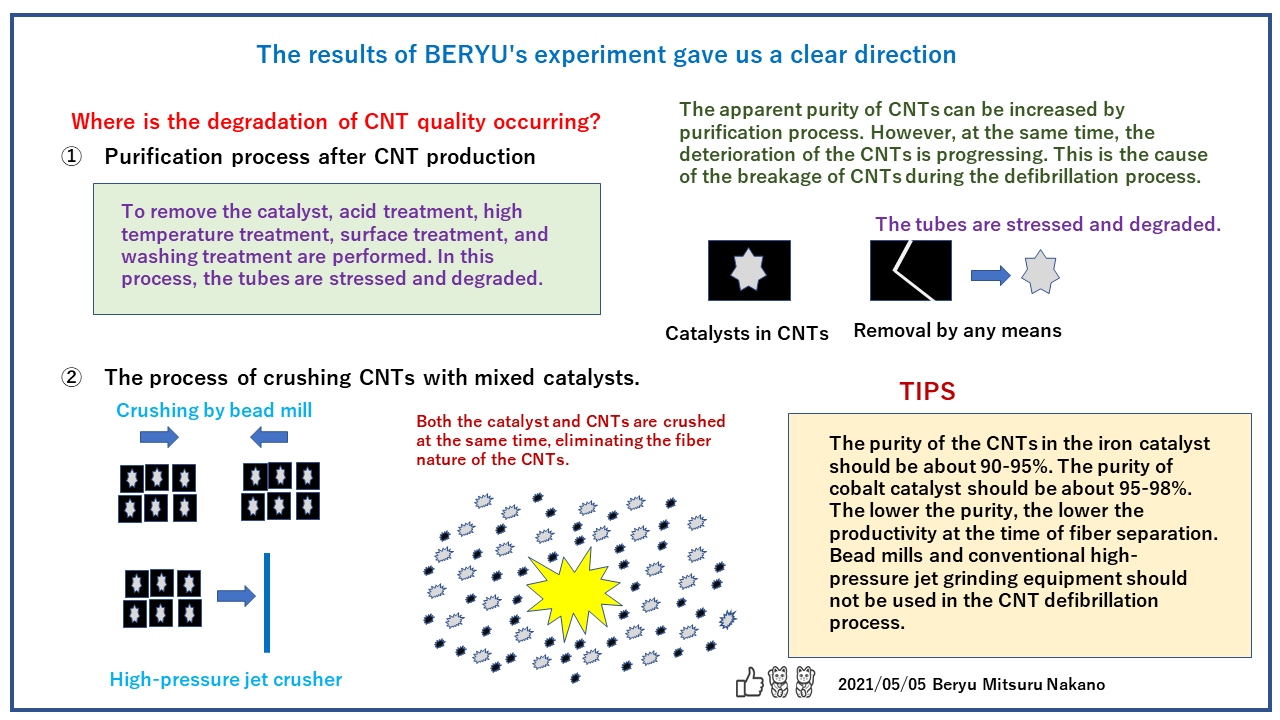

ある触媒量に対して、エネルギーを投下する。そこからCNTを生成させる。そこには、それなりのノーハウがあるのだろう。それが、CNTメーカーの製造技術になるのだろう。したがって、オリジナルの触媒量(不純物)に対してのCNT生成量は、純度として明記される。たとえば、80%純度であれば、触媒を含めた不純物が15%以上ということになる。95%純度であれば、触媒を含めた不純物が5%以下という事になる。触媒が同じで、形態が同じCNTで、純度が異なる場合、出来上がったLOWグレイドを、何かしらの処理をして、中の不純物を除去している。そのため、LOWグレイドのCNTに比べ、純度の高いものは、コストUPしている。しかし、誰も、CNT純化プロセスで、CNTに傷がついていることに気づかない。純度を上げる工程で品質が劣化していることがわからない。

● CNT製造後、CNT純化プロセスでCNTが劣化している。

● 解繊プロセスが未熟である。粉砕するから、CNTが劣化していようと結果は同じになる。中古品も新品もダイナマイトでぶち壊せば、すべてばらばらになり、もともとの属性などなくなるのと同じである。

美粒には、国内外のCNTが色々とある。殆ど、チェックしている。色々と縛りをうけているものもある。商品の素性がしっかりと明記され、何の縛りを受けていない3つのCNTでCNTの劣化と純度との関係、触媒の種類と純度と導電性との関係を検証してみた。商品名を出したほうが、より現実味があるからである。最後の表、7つのサンプルの結果が明記されているものをベースにして、考察を述べたいと思う。CNTを研究している人、CNT製造している人たちがどこかで、感じていた疑念が、ここに集約されている。実験結果はそれを言い当てている。あくまでも、分散形態は、ナノカーボン乳化とした。水とCNTとCMCとしても、傾向は同じである。

考察

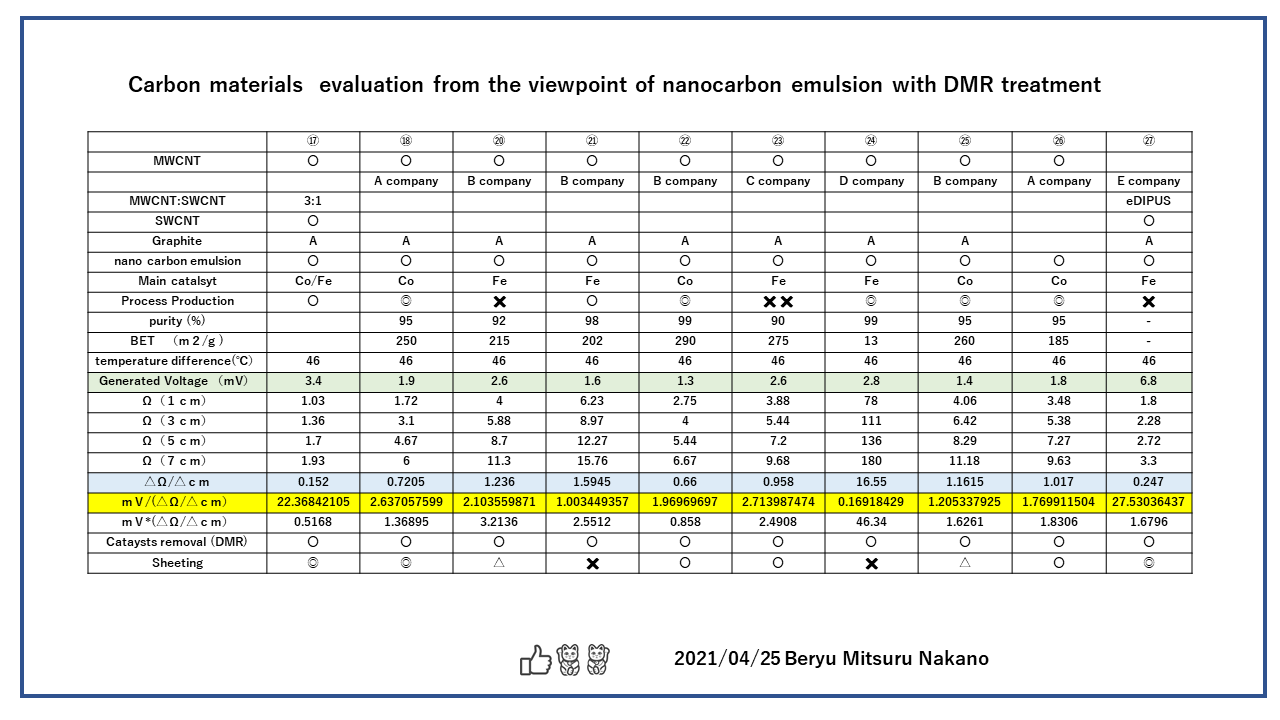

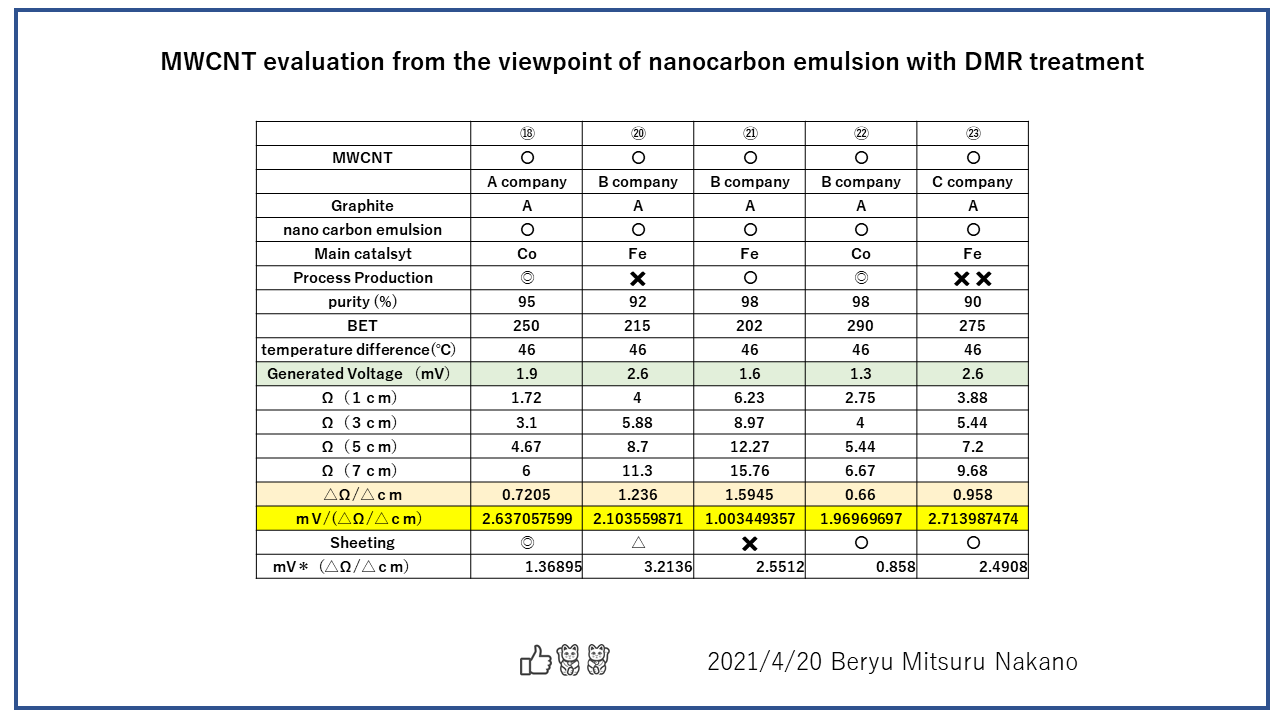

DMR(触媒除去)によって、より解繊しやすい状態になっている。7つのサンプルは、最終工程とカーボン量と実験スケールは同じにしてある。違いは、CNTの種類と最終工程へと導くためのプロセスが異なる点である。それがProcess Production という項目での評価値である。◎は、簡単だということである。基本的に純度が低いことは、それだけ詰まりやすいことである。そのための工夫が必要となる。それだけコストがかかる、費用対効果がわるくなることである。

鉄触媒のCNTは、MWCNTもSWCNTも、純度が低いものほど、解繊後の抵抗値が低い。抵抗が高いということは、CNTが折れていることを意味している。つまり、CNT製造時での純化プロセスでの影響がでているということ。CNTが劣化しているということである。実験番号29>3(SWCNT)、20>21(MWCNT)である。

コバルト触媒のCNTは、純度がいいほうが、抵抗率も低い。それは、コバルトの方が、もろく壊れやすいからである。28と25では、25の方が4倍コバルトの触媒量がおおい。

鉄触媒であれば、同じ力であれば、CNTの方が余計に応力を受けやすい。しかし、コバルト触媒であれば、同じ力であれば、コバルトの方が応力を受けやすい。解繊であろうが、力を加えている限り、コバルト触媒が壊れれば、その周辺にあるCNTも壊れる。その差がでているように思える。DMR、一段でも、純度の高い方が結果はいい。DMR2段を付けた方がさらによい。三段つけたほうが、さらに良いだろう。

SWCNTとMWCNTとの決定的な差異。

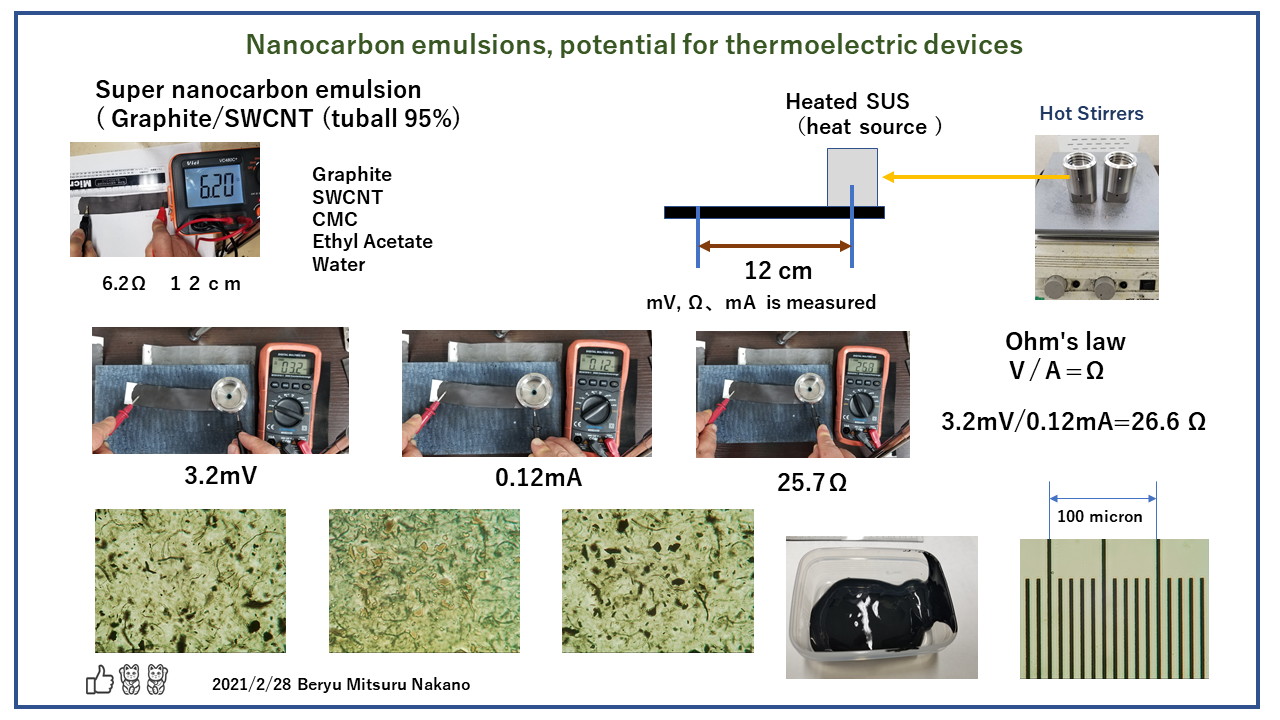

美粒では、抵抗値を測る以外に、熱源をおいて、シート上での温度差による電圧の発生具合をも測定している。熱電効果である。SWCNTが入っているものは、低抵抗でしかも高電圧発生をしているのである。逆にMWCNTでは、低抵抗を示すものは、低電圧しか発生していない。これは明らかな差異である。低抵抗で、高電圧を発生する用途して最高なのが、熱電変換素子である。それと、電磁波シールドである。この場合、電磁波を吸収することを示唆している。国内外のSWCNTをチェックしたが、すべて低抵抗、高電圧を発生していた。MWCNTだけではそうはならない。逆に、MWCNTで低抵抗をしめしたものは、低電圧であった。低抵抗、低電圧発生に最たる用途が、放熱板である。

最高のCNTとは。

美粒の解繊技術とDMRを使用することを前提として、費用対効果、材料コスト、製造コストを考えると、最良のCNTとは、比表面積が大きいコバルト触媒のMWCNTである。不純物等を考慮すると、現状、素性が明確で縛りがないものの中でいえば、FT6800がベストである。つぎに、いいものは、CP1001Mである。素材の取り扱い易さからみれば、CP1001Mがベストかもしれない。

2021年4月27日

カーボンナノチューブ、CNTを劣化させずに解繊して、不純物(触媒)を除去する技術

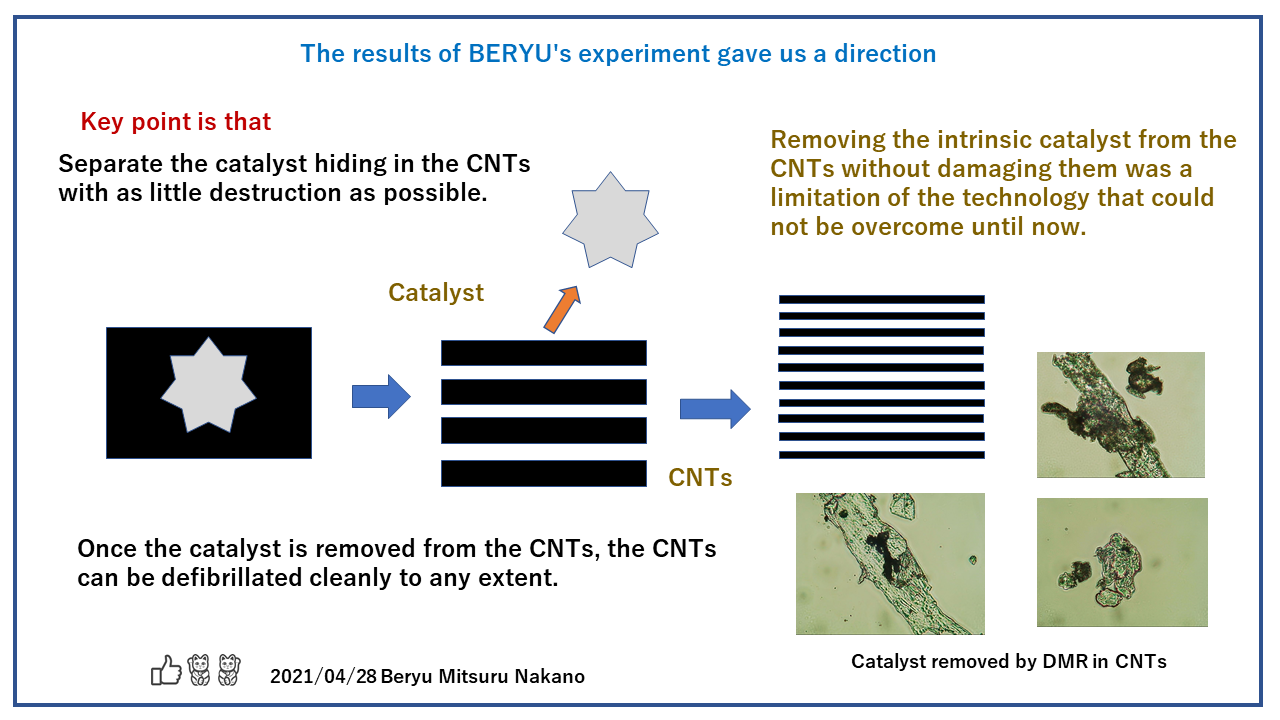

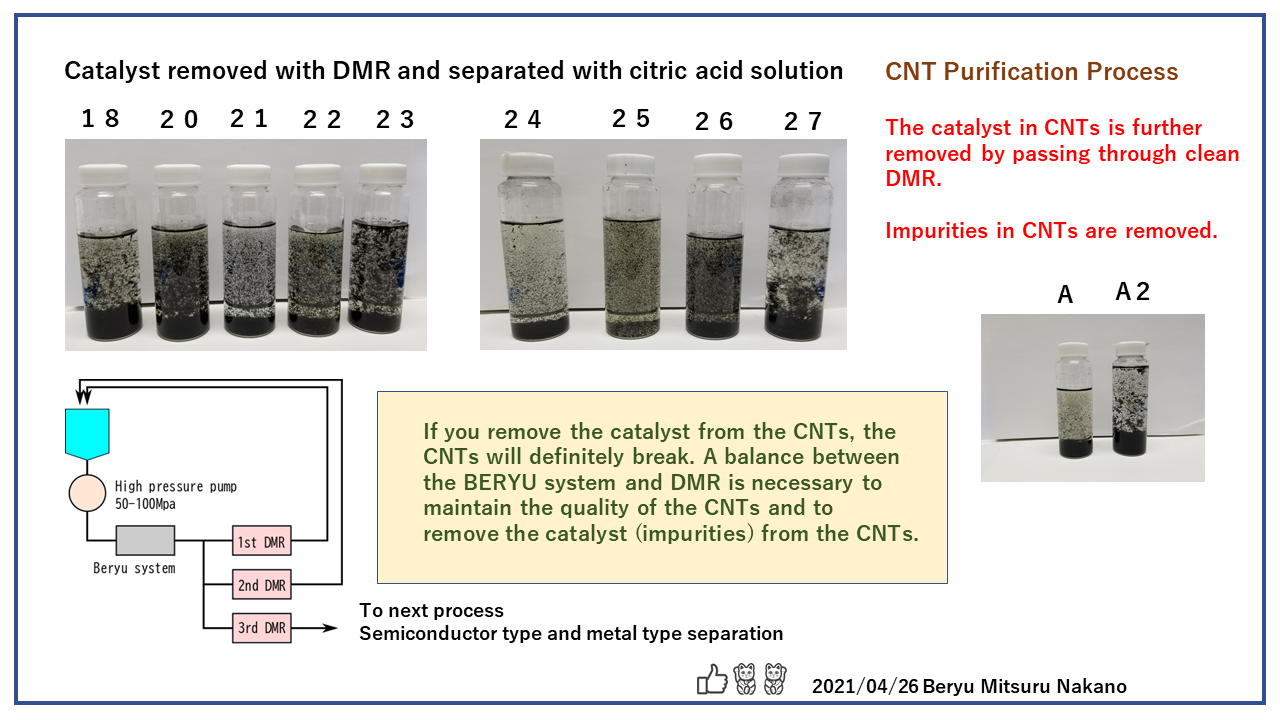

カーボンナノチューブの用途開発が進まない一つの理由として、その中に内在する触媒が簡単に除去できない点があげられる。

(1)CNT劣化と触媒との関係

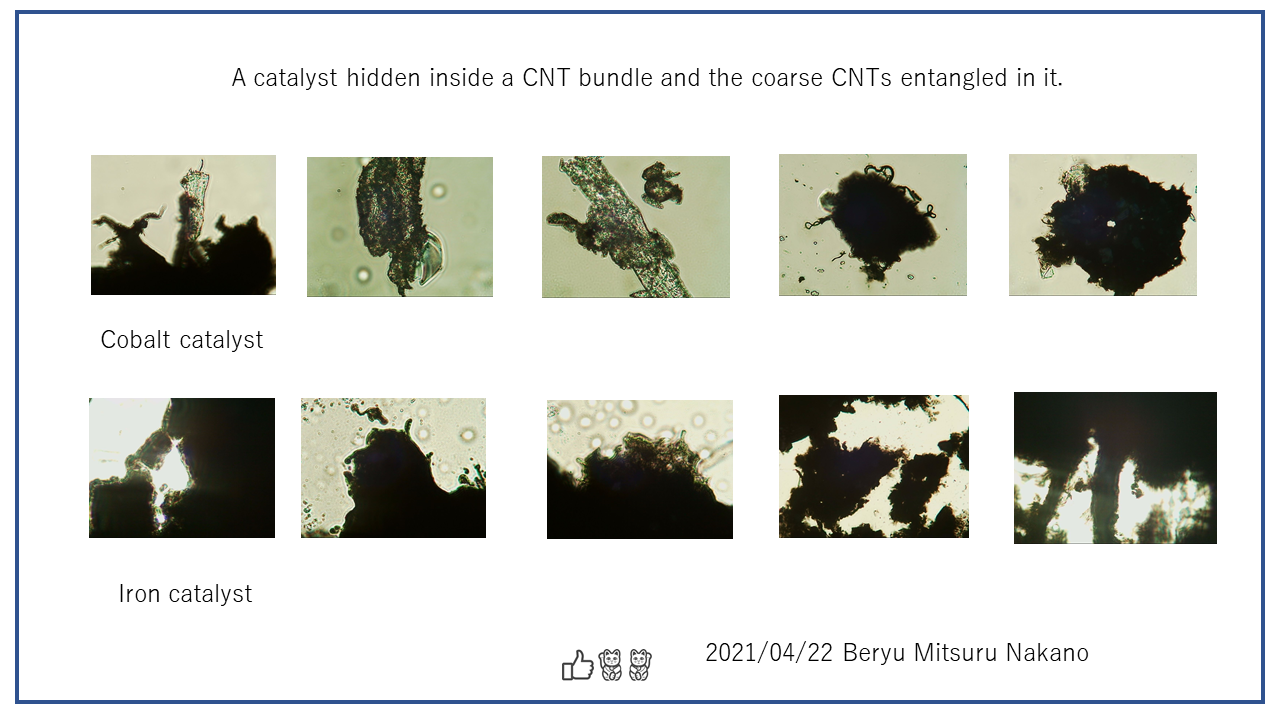

カーボンのバンドル(束)の中に、金属(鉄かコバルト)粒子がある。カーボンは、基本的に鉛筆の芯と同じである。柔らかいのである。その中に、金属がある。それを擦ったらどうなるか、誰でも想像できる。金属がカーボンの表面を擦ったら、カーボンが傷つく。これが、CNTの劣化である。だから、CNT製造メーカーは、酸処理、高温処理、表面処理をして、触媒を溶かし、純度をあげる。当然に、コストがアップする。必然的に、その過程で、CNTが劣化する。

(2)触媒の固さとCNT劣化との関係

カーボンのバンドルの中に、固い金属ともろい金属があったとする。固い金属とカーボンとがこすれたら、カーボンが傷つく。もろい金属とカーボンがこすれても、カーボンの傷は少なくてすむ。CNTは触媒粒子から発生する。果実の実と同じように、触媒は中心部にある。解繊するのであれば、中心部にあるのは、固い金属よりももろい金属の方がいいのは、当然である。基本的に、純度と比表面積とアスペクト比が同じなら、鉄触媒のCNTよりも、コバルト触媒の方がCNTの性能は結果的にいいのである。

(3)粉砕と触媒との関係

世の中にある分散装置は、大抵は、粉砕を利用して微細化するものである。原理は、金槌でものをたたく。ものを、固いところへぶつけてこわすというものである。具体的には、ビーズミルや粉砕型の高圧ジェット粉砕機である。それを主眼として、カーボンナノチュープをみれば、カーボンの中に固い金属粒子があるのと、もろい金属粒子があるのでは、どちらが、よりカーボンが傷つくのかである。圧力や力を上げればあげるほど、カーボンも壊れるが、中にある触媒粒子も壊れる。当然に、コバルト触媒の方が圧倒的に壊れる。DMRで捕捉された触媒粒子をみれば、それがわかる。仮に鉄一個が10個に壊れるのであれば、コバルトは100個以上にこわれる。それだけ、カーボンを欠損させる。

(4)触媒を内在させて分散とCNT劣化の関係

触媒粒子を内在させたまま、CNTを粉砕、または、解繊させたら、どうなっていくのか、触媒粒子が壊れていると同時に、その周りにあるCNTの劣化も進むのである。BERYU SYSTEMでも、DMRを使用しなければ、CNTは確かに微細化になるが、それと同時にCNTも壊れていく。パス回数を増やしていけば、どこからか、CNTの劣化の方が勝ってくる。CNTの性能、導電性は落ちてくる。それが過粉砕、過分散のように見えてくる。

(5)触媒の量とCNT劣化との関係

触媒の種類が同じであったとしても、触媒粒子の量が多いほど、それだけ、CNTの劣化が進むのは当然である。触媒粒子一個が壊れると、10の割合でCNTが劣化するのであれば、触媒粒子がその10倍の個数があれば、100の割合で、CNTが劣化する。したがって、解繊初期の段階から、CNTの触媒を除去することが重要なのである。

(6)考察と評価

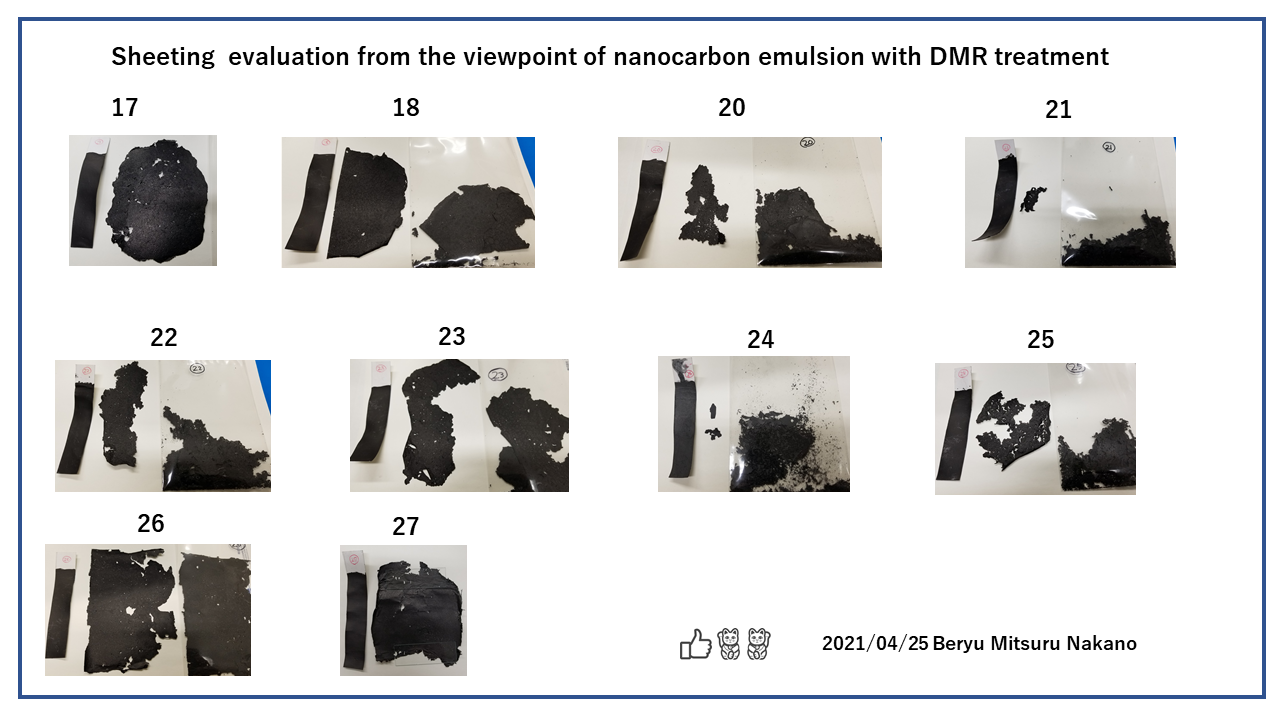

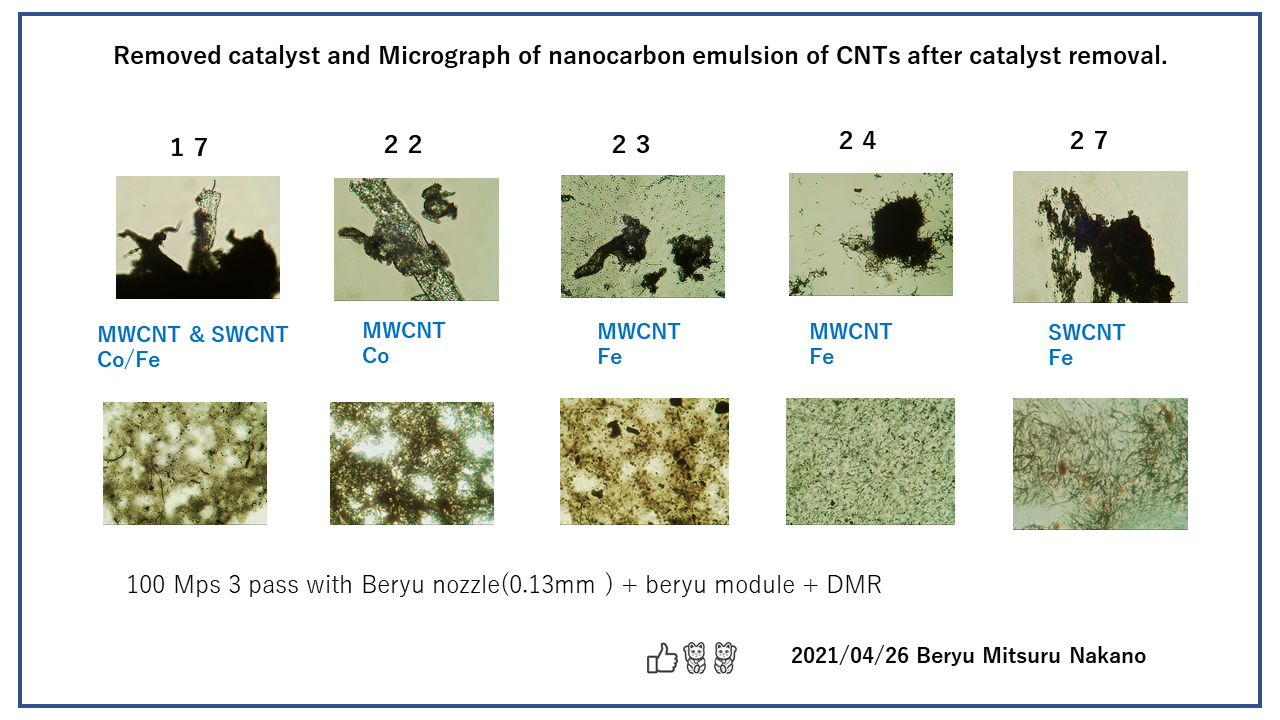

下記のCarbon materials evaluation の表を見ていただけたらいい。CNTの製造メーカーと品番は伏せておく。純度(purity)、触媒の種類、比表面積 (m2/g)、抵抗率(△Ω/cm)、シート性(Sheeting)の項目で、評価する。評価のベースはナノカーボン乳化である。処方は、ほぼ同一、装置条件もほぼ同じである。違うのは、CNTの種類である。

(6)―1 シート性と抵抗率との関係

ここで、一番わかりやすいのが、シート性である。CNT凝集の偏りがないことを意味する。より均一であれば、それだけ抵抗率も低くなる。参考値として、㉗をあげておいた。SWCNTの値として、これが、BERYUが現状もてる技量としての下限値として示した。抵抗率として、5つのぐらいのブロックに分かれる。△0.1-0.2Ω/△cm、△0.5Ω/△cm前後、△1Ω/△cm前後、△1.5Ω/△cm前後、△10Ω/△cm以上、である。それぞれがシート性の良し悪しと符合している。㉒と㉕とは、同じコバルト触媒である。純度も比表面積も、それほどの差があるとは思えない。しかし、抵抗率は結構な差がでる。その差は、コバルト触媒の量の違いである。㉕の方が、㉒にくらべて、4倍ほど触媒量が多いのである。

(6)―2 DMRの機能

㉓のMWCNTは、純度が比較的ひくい、比表面積は高い方である。鉄触媒の量が多いのである。これは、粉砕する以外には、方法論がない。しかし、生産性はわるいが、プロセスをうまく組み合わせ、DMRで鉄触媒を除去すれば、それなりのものができる。鉄触媒が、壊れる前に、うまくDMRで除去したから、CNTの劣化を阻止できたのである。⑳も鉄触媒のMWCNTである。世界的にみても、⑳と㉓は、競合するはずである。DMRがなければ、この二つの差異は、みることができない。同じように粉砕していたら、意味のないものになっている。このグレートをUPしたもの、つまり、CNT製造過程で純度をあげたものが、㉑である。シート性、抵抗率も逆に悪くなっている。触媒を除去する工程で、CNTの性能を劣化させたのである。DMRとBERYUシステムをつかって、解繊しなければ、現れることがなかった現象である。

(6)―3 CNTのネットワーク機能の重要性

最後に、㉔の結果が、すべてを物語っている。アスペクト比、比表面積が、足りなすぎるのである。しかし、視点を変えれば、これほど、黒鉛を剥離させるCNTは他にはない。㉔の顕微鏡写真を他と見比べたらいい。使用している黒鉛は同じである。特殊なものではない。ほとんどが、剥離している。グラフェン化している。しかし、抵抗率は、よくない。導電性をアップさせる因子は、カーボンナノチューブのネットワーク機能だということになる。

(7)CNT純化プロセス

CNTの用途が進展しないのは、触媒(不純物)除去ができないからである。除去しようとすれば、CNTが劣化する。バンドルをほぐさなければ、CNTの意味がない。いかに、触媒を壊すことなく、CNTから分離することができるかが重要になる。現状、SWCNTは、コストからみて、使えるものではない。費用対効果に合うだけの用途がないからである。ないのではなく、見つけられないだけである。その要因が、触媒を除去できない点にある。それと、CNTを壊すことなく、触媒を除去して、解繊を進めるには、プロセス側からの最適化が必要になるからである。現状、DMRはなく、プロセスを最適化させる方法論がない。つまり、これに対する教科書が存在しないのである。先例がないことは、誰もができないことを意味する。

リチウム二次電池の正極材、透明導電膜、次世代半導体等、CNTが有望である。しかし、ネックになっているのが、触媒除去である。DMRとBERYU systemを組みわせて、プロセスの最適化を行なえば、それも可能となる。

今は、CNT用途開発の夜明け前である。なぜなら、今は明かさないが、近い将来、DMRもBERYU SYSTEMもOPENになるだろう。DMRの内部をみれば、あまりの単純さにびっくりするからである。BERYU SYSTEMも単純なものである。単純さは、費用対効果を生む。イノベーションというのは、複雑なものからは生まれない。だから、今が夜明け前と言えるのである。DMRとは、Dark Matter Removal device の略である。触媒とは、CNTの中に潜む暗黒物質そのものである。この宇宙にある暗黒物質に、何かのエネルギーが集まって、再びあらたなビックバーンが生まれる。CNT生成とは、そんなイメージなのかもしれない。

(8)CNTの安全性

カーボンナノチューブという言葉から、ナノオーダーの先端がとがった微小なチューブを連想する。これを呼気したら、細胞にチューブエッジがささり、身体に危険だというイメージがわく。もし、乾式ジェットや乾式ミルで、CNTをつぶして、バラバラにしたら、軽いものは、空を舞うかもしれない。CNT製造過程では、粉塵が舞うかもしれないが、CNT製品として、パッケージされれば、一つのCNTはバンドルの集合体、当然にその中に、触媒が内在されているので、純度が95%以上のものは、舞い上がることはない。基本は溶媒での分散であるから、一度沈めたら、身体に対する安全性の心配はない。問題は、アスペクト比の長い、軽いCNTである。静電気を持ちやすいから、取り扱いが大変である。いかに綿菓子を溶かさず、細かくちぎるか、である。現状のCNTは、一般黒鉛と取り扱いには差がない。逆に、径が細かな小カーボンブラック粉末の方が、粉塵が大気中をより舞う可能性がある。それが現場実感でもある。

2021年4月27日 株式会社美粒 中野満

2021年4月21日

カーボンナノチューブ、費用対効果のあるものは、どれだ。検証実験

市場価格をみて、SWCNTとMWCNTとでは、kgに対して、二桁の価格差が存在する。したがって、よほどの付加価値がない限り、MWCNTが主流とならざるをえない。

(1) 実験サンプル

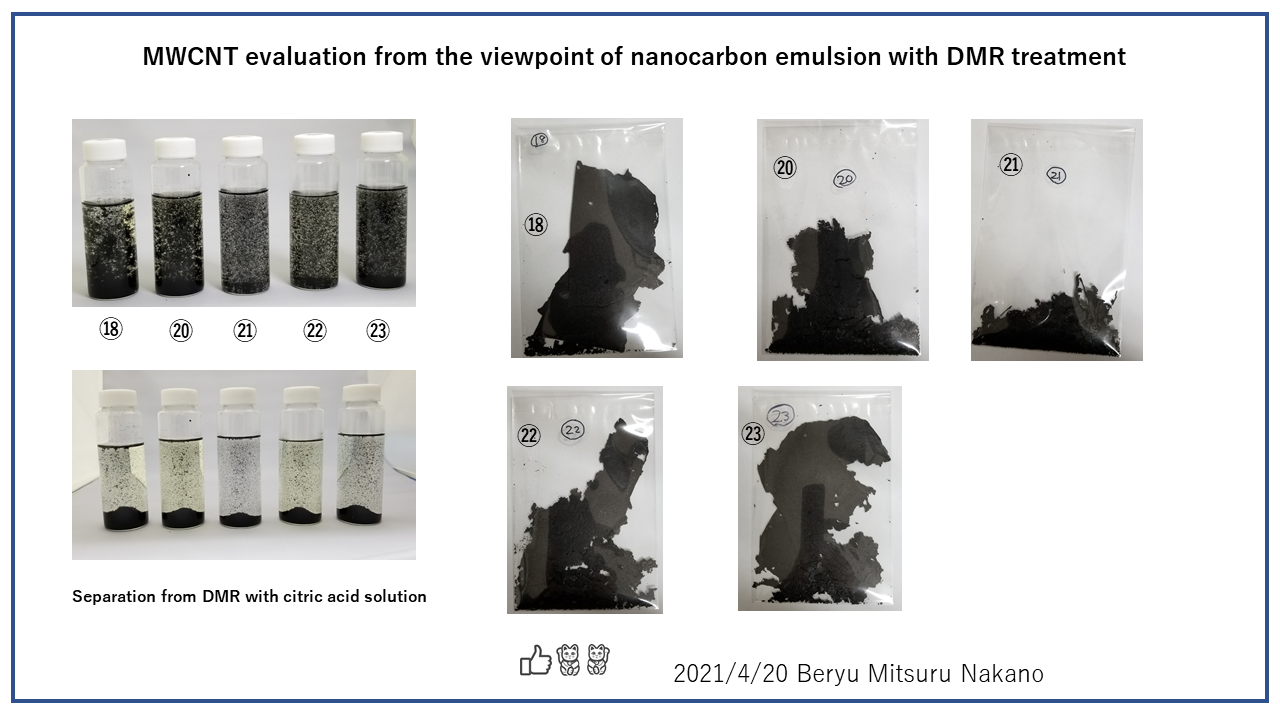

実験サンプルとして、5種類のMWCNTを用意した。会社名と品名は伏せておく。差別化は、純度、比表面積(BET)、触媒である。結果は、下記の表を見てもらえれば一目瞭然である。最終的な評価として、生産技術性ということになる。Process Productionとして、明示した。実験サンプル構造として、ナノカーボン乳化構造をとった。ホットプレートに液を敷いて、乾燥させれば、シートになるからである。そのシート性の良さが、CNTの再凝集具合と、CNTの解繊の均一状態を視覚的にチャックできる。処方条件も同じ、装置条件も同じである。最終段階で、ノズル0.13mm+美粒モジュール、100Mpa 3パスを行なったものである。また、すべての条件で、DMRはつけてある。触媒を除去しなければ、鉄触媒のCNTは解繊できない。

(2) 鉄触媒MWCNT、分散の困難さ。

触媒は、CNTのバンドルの中にある。したがって、CNTを解繊しなければ、どんなに強力なマグネットフィルターをつかっても、除去できない。従来の手法は、粉砕して、ばらばらになったものを、酸処理、高温処理して、さらに、強力なマグネットフィルターをつかって、触媒(不純物)を除去してきた。CNTの特徴である、導電性、熱伝導性のファクターも、費用対効果に値する数値など出てこない。CNTの用途が進展しない要因の一つには、粉砕過程を経ないで、触媒を除去する技術が、なかったからである。粉砕したら、チューブに欠損が生じる。ここに、矛盾が生じている。不純物除去が、CNT用途開発には、必須である。そのために、CNTの純化が進んだ。酸処理、高温処理、洗浄工程、触媒を溶かして洗浄して、純度をあげたのである。当然に、コスト高と、環境負荷が増大する。しかし、思ったほど、性能がでない。逆に、解繊工程では、悪くなっている。(表 ⑳と㉑との比較、抵抗率は、△Ω/△cmで表示、値が低いほど、抵抗率は低い)また、純度が低い方が、それだけ触媒の残留量がおおい、当然に、固くて、大きい粒子が内在するから、ノズルやオリフィス等は詰まり、解繊が困難になる。できる方法は、通常は、ビーズミルでつぶして、壊すことしかできない。Process Production で✖を明記しているのは、生産性がないことを示している。ロット差により、鉄触媒をコントロールすることができないからである。そこにばらつきが生じる。これは、致命的である。生産プロセスが、決まらないということは、量産が困難だということになる。研究所、大学レベルでは、できても、それが実スケールではできないという事になる。そのロットでできたものも、次のロットで、同じ工程で行けるという確信が持てなくなる。

(3) コバルト触媒のMWCNT。DMRを使えばコバルト触媒も除去可能

コバルト触媒のMWCNTと鉄触媒のMWCNTの差は、触媒粒子の壊れやすさにある。鉄触媒は固いので、詰まる。コバルト触媒は、ノズルを通過する。少なくとも、コバルト触媒のCNTは、いまだかつて、0.13mmの径のノズルで詰まったことがない。当然に、コバルト触媒が、砕けることは、それを内在するCNTも壊れることになる。なぜ、それがわかるのかと言えば、DMRで捕捉したコバルト触媒と鉄触媒の大きさには、あまり差異がないからである。顕微鏡写真をみれば、同じにしかみえない。鉄触媒はつまる。コバルトは詰まらない。つまらないということは、ノズルのせん断で、壊れたことを意味する。それと同時に、CNTも欠損と破断が生じる。DMRを使えば、コバルト触媒も鉄触媒と同様に除去分離できる。その結果、抵抗率は、コバルト触媒のMWCNTの方がはるかによくなる。

(4) リチウム二次電池の正極材への展開

基本的に㉒のコバルト触媒のMWCNTのコバルト量は、100gに対して、約2300ppmであり、正極材に使われる導電材を0.5%とすれば、全体に対して、12ppmである。本来なら、使用可能なレベルであるが、それでも、日本の電池メーカーは二の足を踏む。鉄にしろ、コバルトにしろ、正極材にとっては、不純物だからである。不純物溶出が原因で発生するデンドライトが、品質管理として、依然として問題視されるからである。DMRを使えば、鉄と同じようにコバルト触媒も除去できる。除去できるということは、再生可能ということである。コバルトは希少材料である。除去できて、しかも、再回収できるのであれば、世界の車載用電池メーカーは、興味を示すはずである。

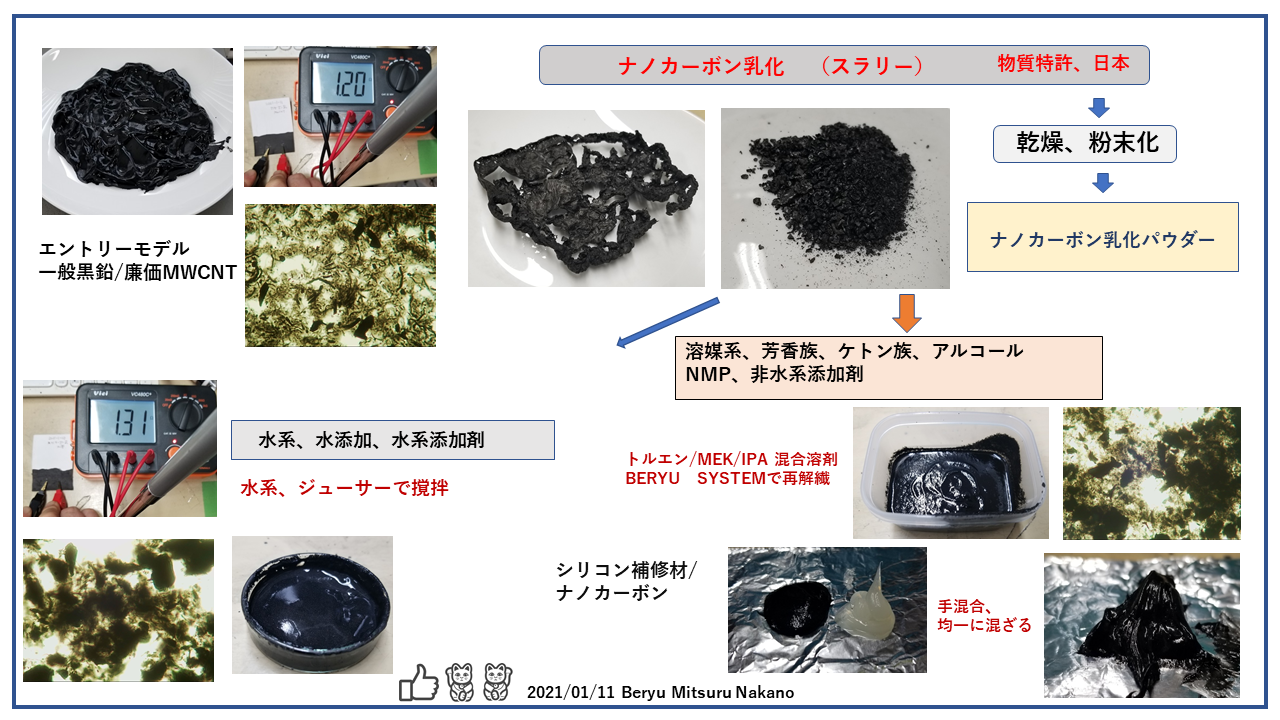

(5) ナノカーボン乳化パウダー (NEP)

NEPとは、ナノカーボン乳化物を乾燥させたものである。図1のシート性の項目で、優劣をつけた。シートになるということは、CNTの凝集が抑えられていることを意味する。通常CNT分散液を乾燥させたら、凝集体ができる。もし長尺のものなら、一つの石のような塊をつくる。一つにならなくても、数個の塊になる。それを粉砕しても、もとの解繊状態にするには、再び同じような力をかける必要がある。写真でみれるようなシートにはならない。これも、コバルト触媒のMWCNTの方が優れている。

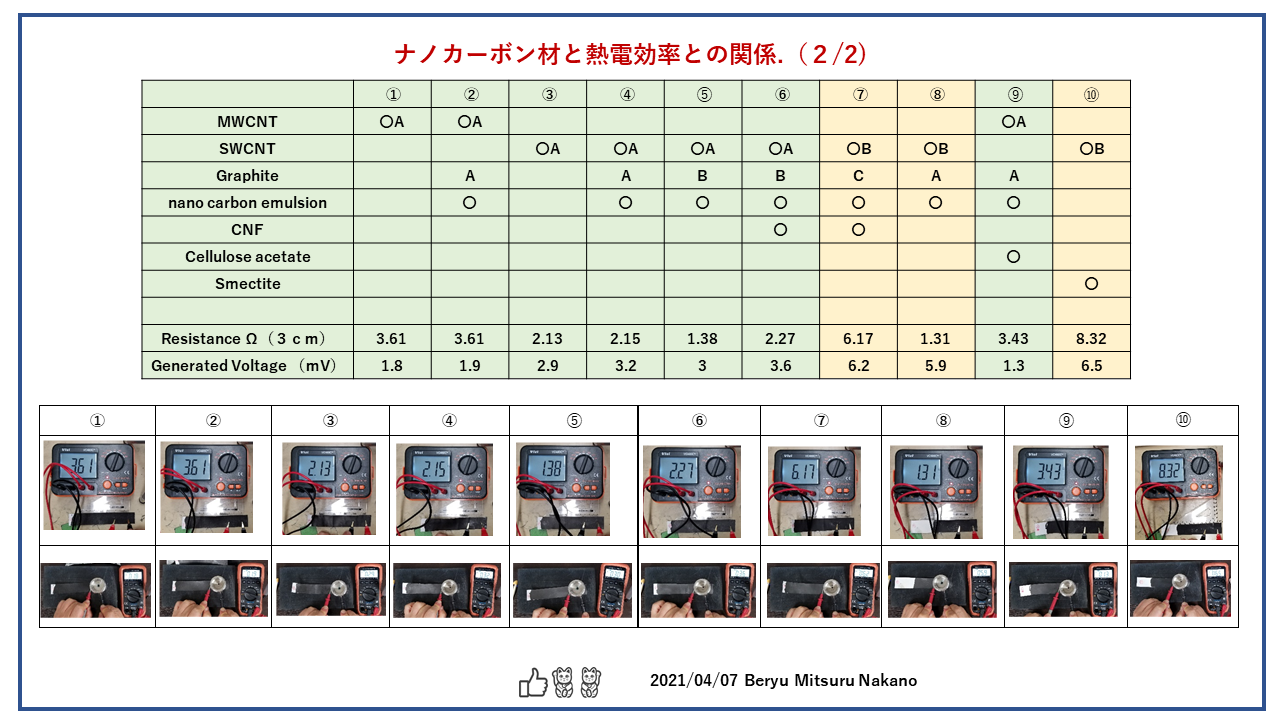

(6) CNTの熱電効果と熱伝導性

図1やCarbon materials evaluation の図からわかるように、CNTには熱電効果がある。それと同時に、CNTの特色としては、導電性と熱伝導性の良さがある。しかし、熱電効果と熱伝導性は、矛盾する要素である。熱電効果は、CNTシート内で発生する温度差に応じて、電圧が発生するものである。熱伝導性がよければ、温度差が生じない。通常、低抵抗率ほど、発生電圧は低いものである。つまり、発生電圧が低く、しかも、低抵抗なものほど、熱伝導性がいいということになる。もちろん、SWCNTの中に、特異な現象をしめすものがあるのも事実である。⑧のSWCNTである。高電圧を発生し、しかも、低抵抗をしめした。熱電素子として、最高な素材だと、思う。もちろん、これもナノカーボン乳化としての評価値である。

(7) 触媒除去すれば、導電性(抵抗率)は、CNTの比表面積(m2/g)に依存する。

図1やCarbon materials evaluationの図の、比表面積(m2/g)と抵抗率 (△Ω/△cm)を見比べてほしい。比表面積の大きいものほど、抵抗率は低くなっている。純度は、DMRを使えば、純化できる。さらに、触媒にへばりついている歪なCNTも除去できる。いくら、マグネットフィルターをつかっても、バンドルの中に内在している鉄やコバルトは、除去できない。粉砕したら、CNT自身も破壊され、導電性は落ちてくる。あくまでも、CNT分散の基本は、解繊である。ファイバーのバンドルを、一本一本ほぐして、解いていく。それが本質である。ビーズミルや湿式ジェット粉砕機で、粉砕していたら、CNTの特性をダメにしている。

DMRと美粒のシステムを使うことを前提とすれば、最良のCNTとは、コバルト触媒で、低コストで、比表面積が最大のものである。生産性と量産性を考えれば、鉄触媒は、SWCNT以外は、使えない。DMRを使用すれば、コバルト触媒は除去できて、再利用可能である。したがって、今後、使用拡大が見込めるCNTの選択肢は一つしかない。CNTの中で最良なものは、一番コストが低く、しかも、コバルト触媒で、比表面積が最大のものを選択する。電池の正負極、スーパーキャパシタ、導電性塗料、未来は、そのような選択肢を選ぶはずである。

(8) DMRの必然性とDMR洗浄の簡易性と生産技術

CNTを解繊するには、DMRが必須になる。もちろん、DMR単体では意味がない。あくまでも、美粒システムに付加されて価値がでる。DMR内に吸着した触媒および歪なCNTは、100円均一で販売しているクエン酸と洗剤の水溶液で洗浄すれば、DMRを分解することなく、洗浄可能である。しかし、CNTは、CNFと同様にファイバーである。高圧ポンプ内のチャッキにあるスプリングやリテイナーに未解繊のCNTが絡みつく。ポンプおよびチャッキ部の定期的な分解洗浄が必須になる。そうなると、高圧ポンプシリンダーの大きさの上限が必然的に決まる。人がもてて、分解できる大きさである。それが、生産ユニットの一台の上限である。シリンダーストロークを考慮すると、2Lit/分@100Mpa ぐらいのはずである。20Lit/分、必要なら、10台、ポンプを並べろということになる。重機を持ち込めなければ、分解できないような装置は、結局、使い物にならず、スクラップになっていく。

2021年4月21日 株式会社美粒 中野満

図1

DMR内に付着した触媒とそれにまつわり付いているCNTとシート化の状態

2021年4月8日

カーボンニュートラル、夢の熱電素子(発電)へ

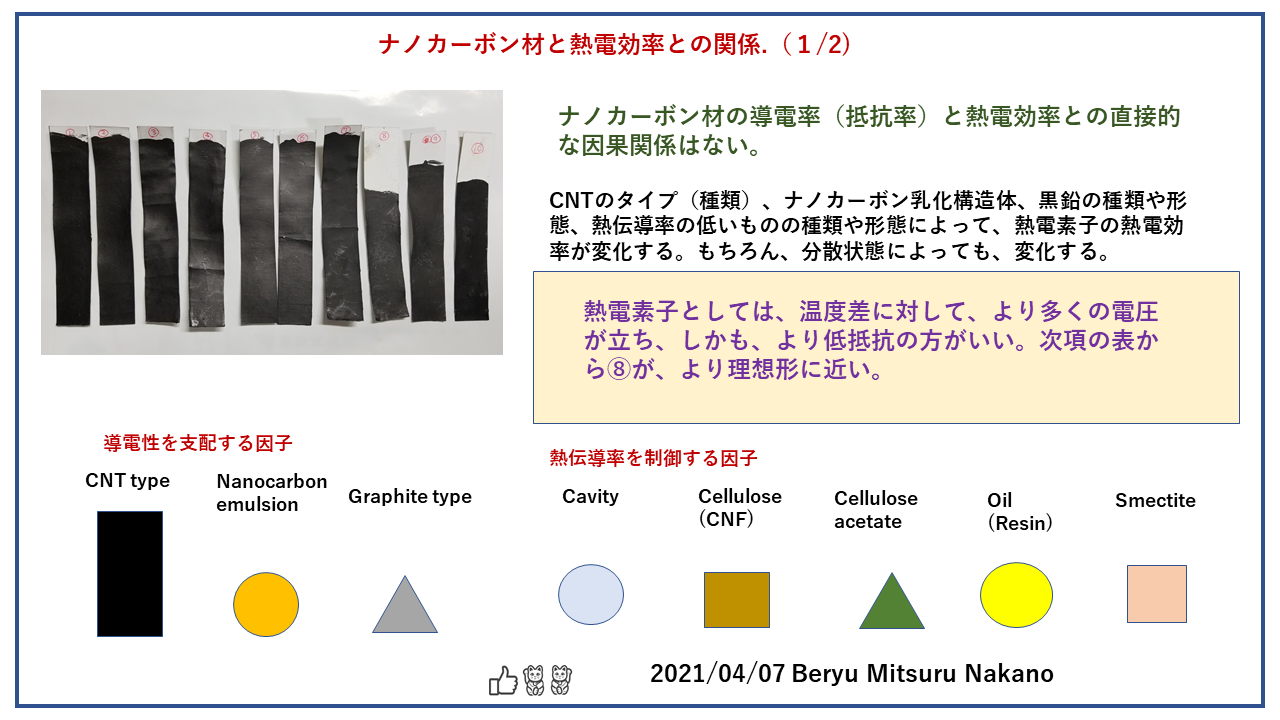

確かに、温度差があると、カーボンナノチューブには、そこに、熱電効果がある。温度差がなければ、電気は生まれない。材料をかえ、分散条件を変えると、熱電効率の変化が見える。

熱電素子は、相反する二つの要素の最大公約数的な位置にある。導電性と熱伝導性の相反である。導電性がいいものは、通常、熱伝導性もいい。熱伝導性の低いものは、ほとんどが、絶縁である。熱電素子は、温度差が、電圧の差となって現れる。熱伝導性がよければ、温度差が生まれない。もちろん、熱電素子だから、電気が通らなくては意味がない。

ナノカーボン材と熱電効率との関係(2/2 )で、抵抗が低くて、しかも起動電圧が高いのが、理想である。材料の組み合わせ、分散条件の最適化、試行錯誤で、理想の熱電素子が出来上がる。下記のような実験結果も、世界初のはずである。ここまでの解繊、剥離、乳化技術など、他にないからである。唯一無二の存在である。

2021年3月31日

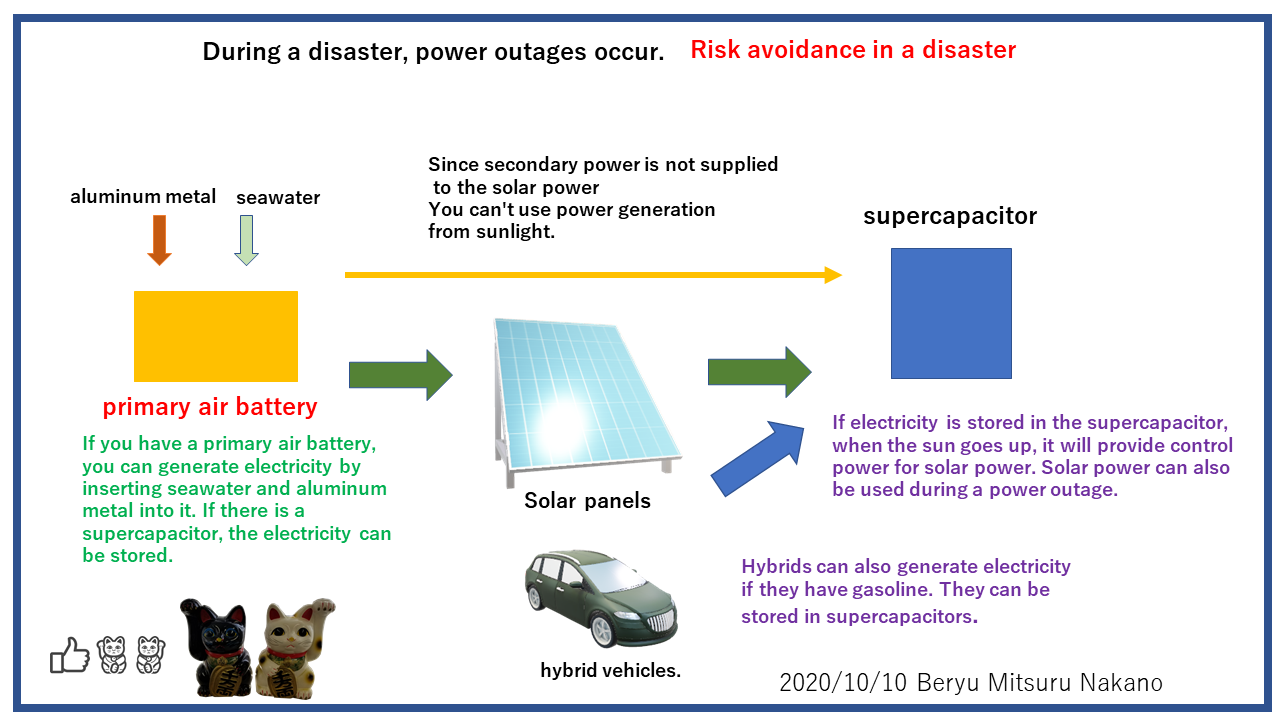

脱炭素社会に向けた究極の発電・蓄電システム

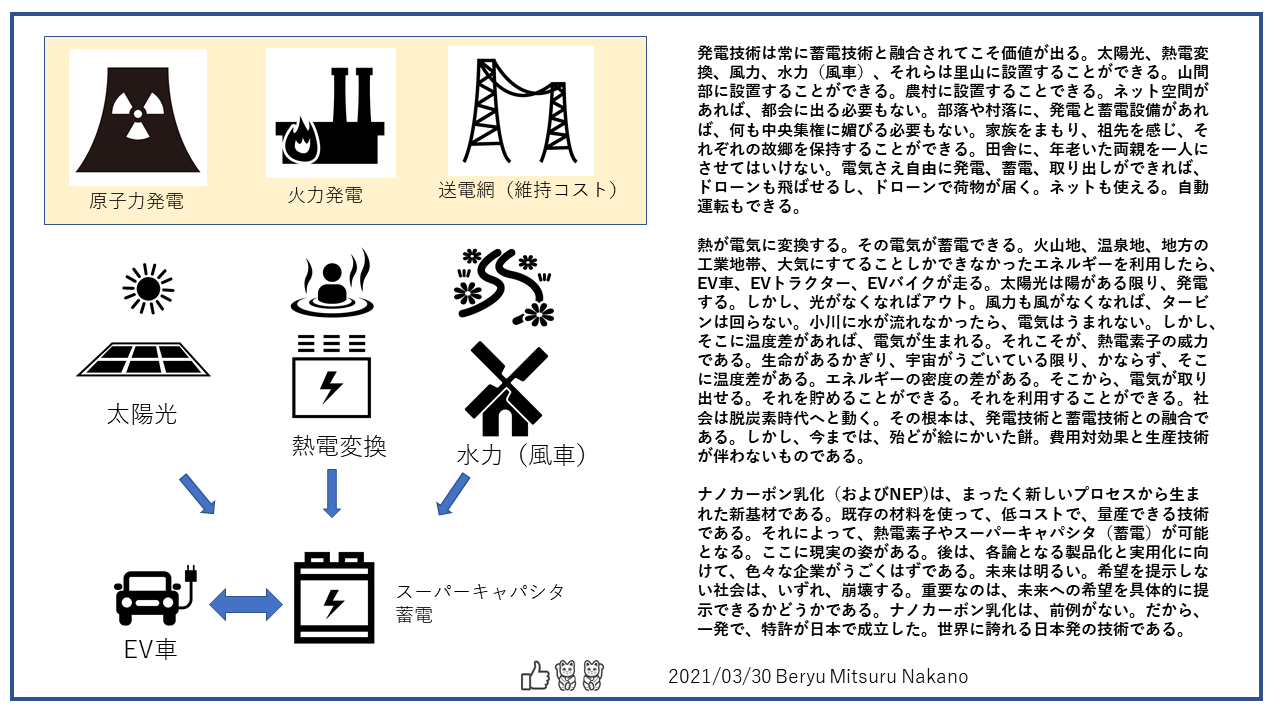

発電技術は常に蓄電技術と融合されてこそ価値が出る。太陽光、熱電変換、風力、水力(風車)、それらは里山に設置することができる。山間部に設置することができる。農村に設置することできる。ネット空間があれば、都会に出る必要もない。部落や村落に、発電と蓄電設備があれば、何も中央集権に媚びる必要もない。家族をまもり、祖先を感じ、それぞれの故郷を保持することができる。田舎に、年老いた両親を一人にさせてはいけない。電気さえ自由に発電、蓄電、取り出しができれば、ドローンも飛ばせるし、ドローンで荷物が届く。ネットも使える。自動運転もできる。

熱が電気に変換する。その電気が蓄電できる。火山地、温泉地、地方の工業地帯、大気にすてることしかできなかったエネルギーを利用したら、EV車、EVトラクター、EVバイクが走る。太陽光は陽がある限り、発電する。しかし、光がなくなればアウト。風力も風がなくなれば、タービンは回らない。小川に水が流れなかったら、電気はうまれない。しかし、そこに温度差があれば、電気が生まれる。それこそが、熱電素子の威力である。生命があるかぎり、宇宙がうごいている限り、かならず、そこに温度差がある。エネルギーの密度の差がある。そこから、電気が取り出せる。それを貯めることができる。それを利用することができる。社会は脱炭素時代へと動く。その根本は、発電技術と蓄電技術との融合である。しかし、今までは、殆どが絵にかいた餅。費用対効果と生産技術が伴わないものである。

ナノカーボン乳化(およびNEP)は、まったく新しいプロセスから生まれた新基材である。既存の材料を使って、低コストで、量産できる技術である。それによって、熱電素子やスーパーキャパシタ(蓄電)が可能となる。ここに現実の姿がある。後は、各論となる製品化と実用化に向けて、色々な企業がうごくはずである。未来は明るい。希望を提示しない社会は、いずれ、崩壊する。重要なのは、未来への希望を具体的に提示できるかどうかである。ナノカーボン乳化は、前例がない。だから、一発で、特許が日本で成立した。世界に誇れる日本発の技術である。

下記のYOUTUBEを参照にしてください。

2021年3月25日

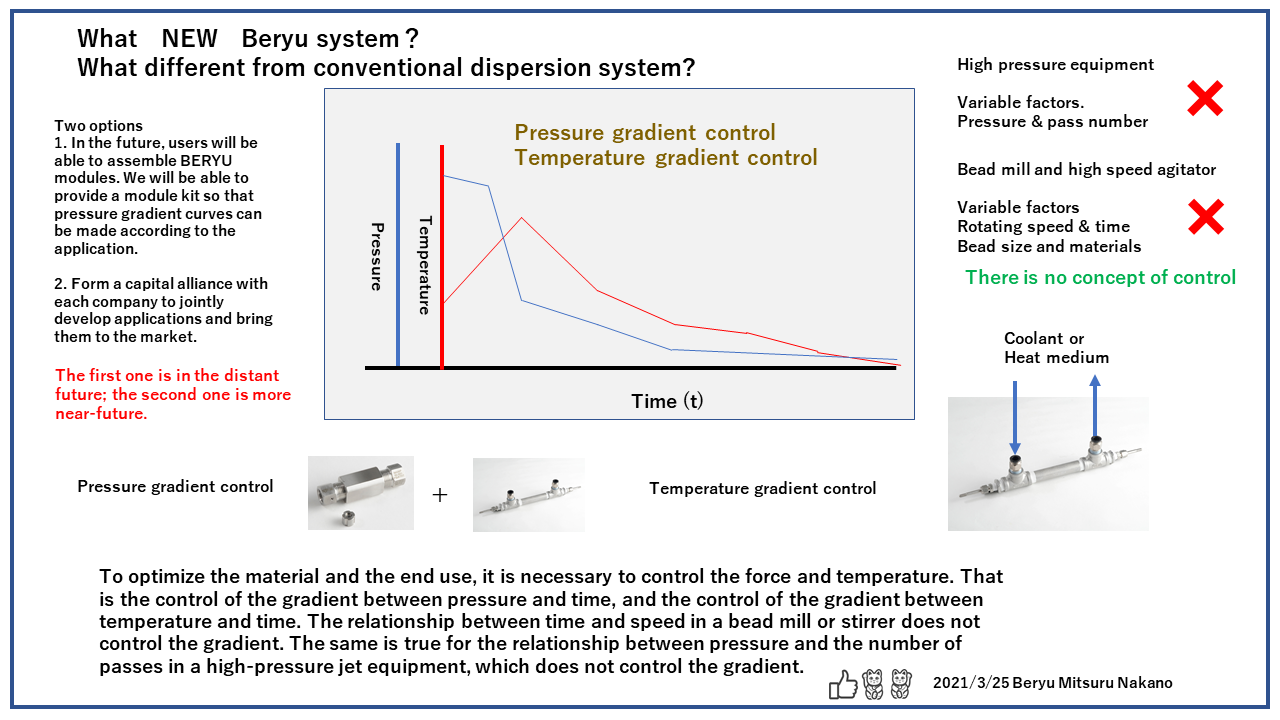

分散は制御ある縦と横の力のバランス。

たたく力とずらす力、世の中には、この二つの力が混在している。トンカチで、砕く。アイスピックで氷を割る。その割れ方や砕け方は、力に応じて、変化する。繰り返せば、さらに、割れて砕ける。顕微鏡のサイドガラスに液を垂らして、その上からカバーガラスをのせる。ぴったりとついて、乾いたら、カバーガラスはなかなか取れない。カバーガラスを強くおして、取ろうとすると、簡単に割れてしまう。しかし、サイドから、かみそりの刃をいれて、横にずらしたら、簡単にカバーガラスは取れる。それが、縦の力、粉砕と、横の力、剥離との差である。横の力/縦の力の比率で分散を考えれば、剥離>解繊>乳化>粉砕ということになる。当然に、それには、枕言葉がつく、あくまでも、制御ある横の力/縦の力の比率で分散を考えればという前提条件がつく。従来は、制御という考えがないから、剥離も解繊も乳化も粉砕も、同じだから、まともな分散ができない。制御なき力による乳化を施せば、泡だらけになり、まともな乳化などできない。だから、乳化は、泡立たないように、弱い力でもって、界面活性剤の力で、油と水の張力を同じようにして、混ぜ合わせるようにする。

なぜ、大学の研究室でまともな分散ができないのか、制御ある横の力/縦の力の比率を考慮して分散をするという考えがないからである。小スケールであるのは、超音波分散機、ホモミキサー、スターラーがいいところである。どこの企業の分散研究室にあるのは、ビーズミル、高圧粉砕機、ピカピカの超高速ミキサーである。大抵は、埃がかぶっている。もちろん、粉砕目的なら、現場では使っている。だから、研究室ではなく、製造室に、おいてある。

ナノカーボン材のCNT,セルロース系のCNF、殆ど、用途展開ができない。小スケールではそれなりにいくが、大抵は費用対効果のあるスケールアップができない。解繊するのを粉砕していたら、物も壊れるが機械も壊れてしまうから、企業では採算がなりたたないから、製品化ができない。CNTは、鉄触媒を除去したら、解繊は簡単である。CNFもうまく親水基をつけたら、簡単に、解繊する。樹木を切るのは、相当な力がいる。しかし、おばあちゃんでも、なたで、まきを作るのはできる。頭のいい人が、なぜ、その原理が理解できないかといえば、制御ある横の力/縦の力の比率を考慮して分散をするという考えがないからである。そういう実験体験がないからである。そういう人が、企業の研究室や開発室に入る。それが、現状である。それを打破するには、制御ある横の力/縦の力の比率を考慮して分散をするという考えをベースに、こんなに簡単にCNTは解繊できる、CNFは解繊できるというのを、見せるしかない。現実に見せないと誰も信用しない。すべては論より証拠、屁理屈を並べても、できないものはできないのである。

2021年3月23日

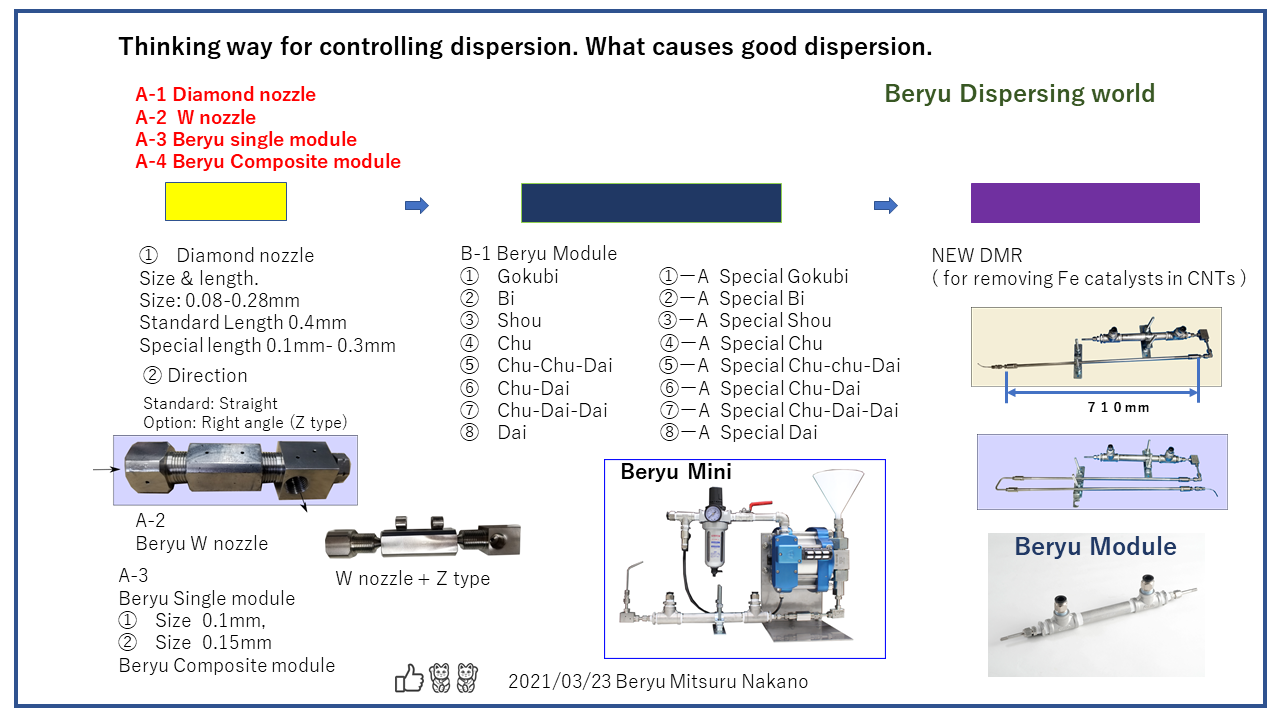

BERYU Dispersing World ( 美粒分散世界 )

カーボン材料もある。各論となる用途技術もある。その中間にあるべき各論に適応した分散技術が今までなかった。これが、脱炭素社会実現の妨げとなっている。その中間にあるべき各論に適応した分散技術がひとつでもふたつでも、具現化すれば、それが一つの成功事例となる。

以下のスライドが、いままで、考えて具現化させたものである。もし、これが、各論となる用途開発技術者にあれば、そして、それを具現化できるツールを手に入れることができれば、間違いなく、世界は変わる。未来はもっと良くなる。しかし、現実にはなかなか難しい。下記のアイテムは、殆ど、具現化したものである。だから、どの組み合わせをすれば、どんな変化が起きるのか、想像できる。Aが、材料、処方、Bが分散技術、Cが、各論となる用途開発である。ある意味、Aは無限、Cも無限、だから、Bも無限になる。やったことがないのだから、誰も答えなど分からない。唯一の手掛かりは、Bのイメージでしかない。そして、そのイメージを導くためには、分散のどのパラメーターが有効なのかを、費用対効果のある実験プログラムを経て、手繰り寄せなければならない。

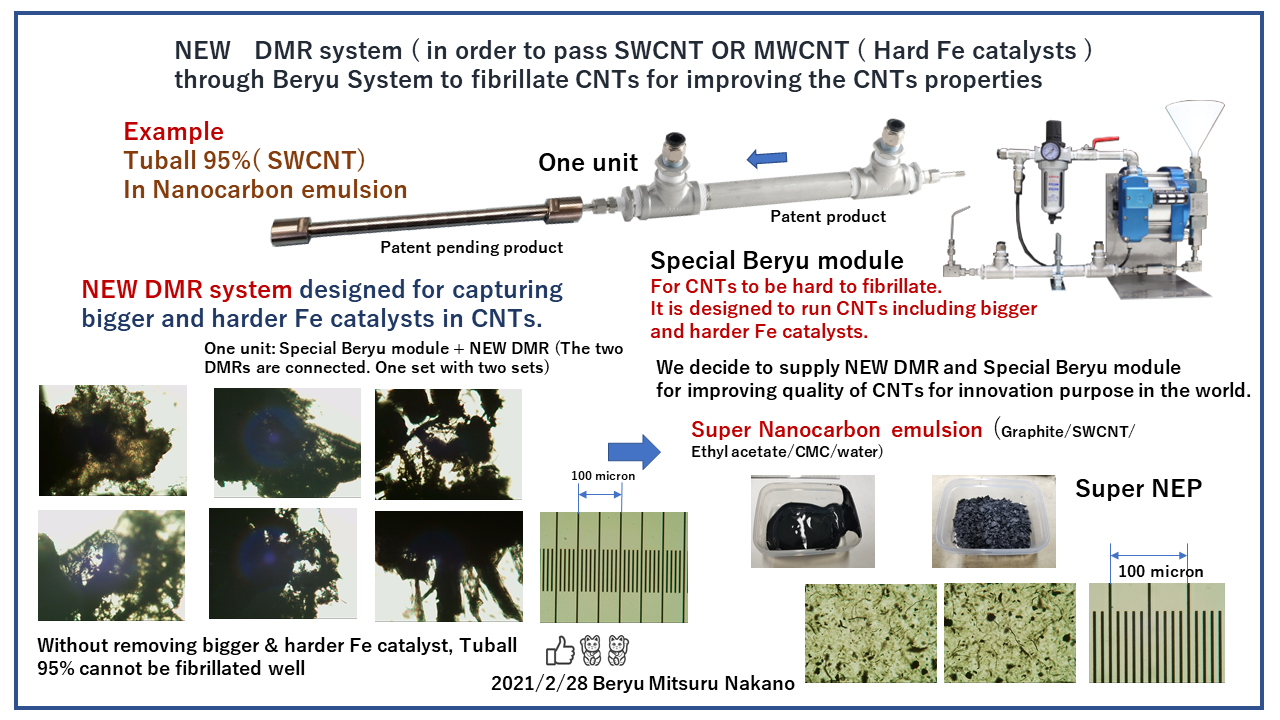

NEW DMRは、カーボンナノチューブも鉄触媒を除去するものである。カーボンナノチューブでも、コバルト触媒のMWCNTやカーボンナノチューブを使用しないものには、もちろん、不要である。しかし、もし、使うのなら、間違いなく、NEW DMRは、必須である。ビーズミルや径の大きな湿式高圧ジェット粉砕機を使うのなら、NEW DMRなど、不要である。粉砕するのであるから、CNTのグレイドの差や物性の差など、関係がない。なぜ、このようなものを作り上げたのか、これがないと、解繊するステップに進めないからである。いずれ、大学との共同研究が進むだろう。そうなれば、DMRが必然と見えてくる。そのようなきっかけがなければ、ナノカーボンの用途開発は、前進しない。

私にとっては、すべてが、何かの因果関係で結ばれている。例えば、ナノカーボン乳化のプロセス、これは、黒鉛の剥離プロセス、CNTの解繊プロセス、乳化プロセスの最大公約的なものである。それぞれの最適化を考えると、この3つは、確かに異なる。ナノカーボン乳化として、プロセスを考えると、ある一つの組み合わせが、よいという事になる。それが、なぜ、できるのか、自分で、モジュールを作るからわかるのである。ある一つの結果がでる。自分でやっていると、これは、何が効いているのかと、思えてくる。これを、こうしたら、どうなるのか、そう思ったら、そのパーツを作っている。そして、実験する。それが効いていると思える場合もあるし、効いていない場合もある。それが、無意識の情報として、蓄積される。

現状、私に見える世界を下記にまとめた。Beryu Dispersing World である。これは、あくまでも、力の勾配を制御した場合である。他に、温度条件がでてくる。美粒モジュールの利点は、減圧勾配と同時に、温度勾配も制御できる点である。処理物に、温度によって、粘弾性が変化するものがあれば、それによっても、もののでき方は、変化する。どれがいいかなど、実験しなければわからない。物によっては、美粒モジュールに通す冷媒の温度で、高すぎてもだめ、冷やしすぎてもだめ、ある温度範囲のものが、一番良かった事例もあった。

NEPの必然性。

ナノカーボン乳化、費用対効果からみれば、最高だと自負する。しかし、それが、何かとまぜてた後、商品として価値を生むものならいい。しかし、用途は限定される。例えば、熱電素子やスーパーキャパシタとなれば、ナノカーボン乳化だけでは意味をなさない。それに何かをまぜて、加工しなければならないからである。そうなれば、粉の状態であるのがいい。CNTは凝集する。だから、何かしらの分散安定剤が必要になる。一番いいのは、同じカーボンで分散安定剤となるのがベストである。それが、ナノカーボン乳化における剥離したカーボンの機能である。NEPならジューサーミキサーで、再分散する。それも、大学との共同研究の対象となるだろう。そうなれば、用途はさらに拡大する。そういう状況になれば、私が、どうのこうのいう必要もない。NEPは独り歩きをして、未来に大きく羽ばたくひとつのナノカーボン材料になるはずである。

BERYU Dispersing World

There are carbon materials, and there are application technologies. Until now, there has been no dispersing technology adapted to each theory that should be connected between materials and applications. This has been a hindrance to the realization of a decarbonized society. If we can realize one or two dispersion technologies that meet each of the theories, it will be a success story.

The following slides are what I have thought about and realized so far. If the application development engineers, who are responsible for each of these issues, can have the tools to realize them, the world will definitely change. The future will be better. In reality, however, it is quite difficult. Most of the items listed below were actually made. A is materials and formulation, B is dispersion technology, and C is application development. In a sense, A is infinite, C is infinite, and therefore, B is also infinite. No one knows the best answer because they have never done it before. The only clue we have is the image of B. And to get that image, we have to figure out which parameters of dispersion are effective through a cost effective experimental program.

The NEW DMR also removes the iron catalyst from carbon nanotubes. For carbon nanotube applications, of course, DMR is not necessary if cobalt-catalyzed MWCNTs are used or if carbon nanotubes are not used. However, if they are used, the NEW DMR is definitely a must. If you are using a bead mill or a wet high pressure jet mill with a large diameter, you do not need the NEW DMR. The difference in the grade and physical properties of the CNTs is irrelevant because they will be crushed. The reason why we have created such a device is because without it, we cannot proceed to the step of fiber separation. Eventually, joint research with universities will be promoted. If this happens, DMR will inevitably come into view. Without such an opportunity, the development of applications for nanocarbons will not advance.

For me, everything is connected by some kind of causal relationship. For example, the process of nanocarbon emulsification, which is the greatest common denominator of the graphite exfoliation process, the CNT disintegration process, and the emulsion process. Considering the optimization of each, these three are indeed different. However, if we think of the process as nanocarbon emulsion, one combination is better than the other. I know why this is possible because I built the module myself. A certain result can be obtained. When you do it by yourself, you will start to wonder what is working. When I wonder what would happen if I did this or that, I make the parts. Then I experiment. Sometimes it seems to work, and sometimes it does not. This information is stored in the unconscious mind.

The following is a summary of the world as it appears to me at present: Beryu Dispersing World. This is only a case where the gradient of the force is controlled. In addition, there are temperature conditions. The advantage of the Beryu module is that the temperature gradient can be controlled at the same time as the decompression gradient. If the viscoelasticity of the processed material changes depending on the temperature, the way the material is formed will also change. It is impossible to know which one is best without experimentation. In some cases, the temperature of the refrigerant passed through the Beryu module was neither too high nor too cold, and the best temperature was within a certain range.

The inevitability of NEP.

I am proud to say that nanocarbon emulsion is the best in terms of cost effectiveness. However, it would be better if it could be mixed with something else to create value as a product. However, it has limited applications. For example, when it comes to thermoelectric devices and supercapacitors, nanocarbon emulsions alone are meaningless. It has to be mixed with something else and processed. In that case, it is better to have it in powder form. CNTs aggregate, so some kind of dispersion stabilizer is needed. The best way to do this is to use the same carbon as the dispersion stabilizer. This is the function of exfoliated carbon in nanocarbon emulsion. This could be the subject of joint research with universities. If this happens, the applications will expand further. If this happens, there will be no need for me to say anything about it; NEP will walk on its own and become one of the nanocarbon materials that will spread its wings far into the future.

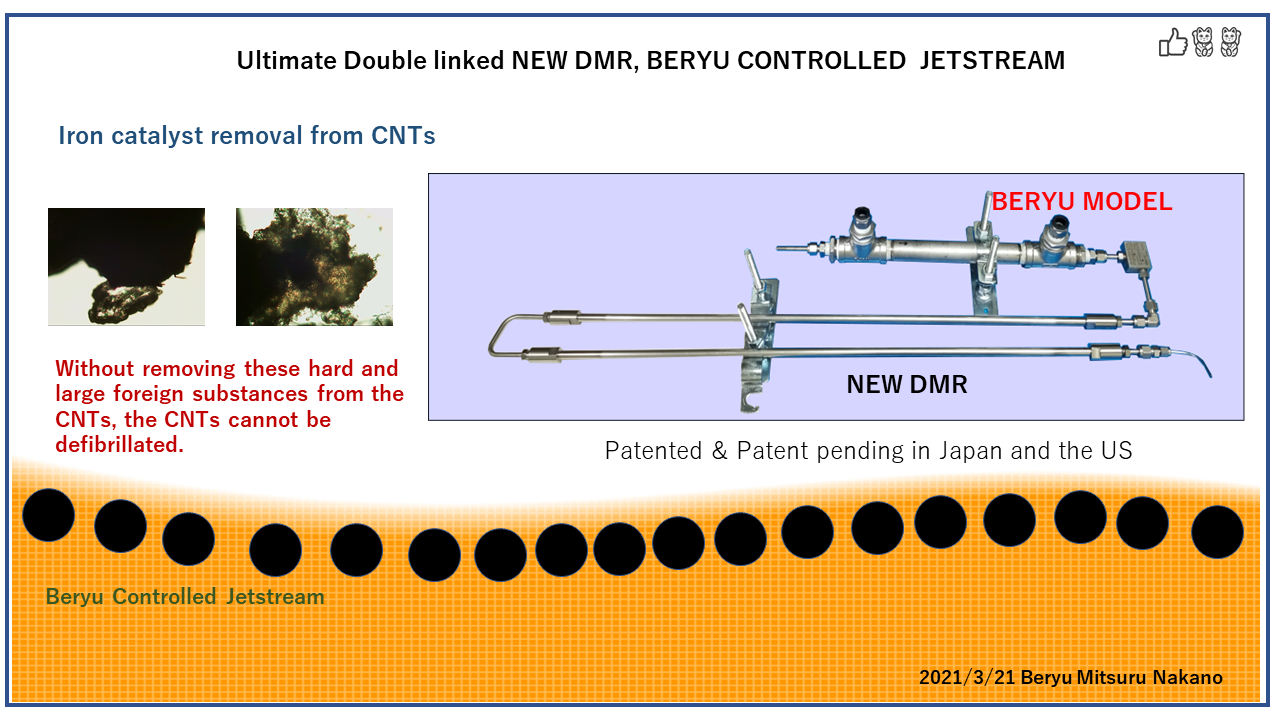

2021年3月21日

Ultimate Double linked NEW DMR、BERYU CONTROLLED JETSTREAM

下記のスライドが、2連直列のNEW DMRである。これが使えるアプリケーションは、鉄触媒のCNTの解繊、または、鉄触媒のCNTを配合されたナノカーボン乳化およびNEP製造に関連するものである。

美粒モジュールやDMRを流れる流体は、日本語でいえば、ジェット流である。それをそのまま、英語に訳せば、Jetstream である。しかし、単なるジェット流ではない。制御されたジェット流である。これは独創的に考案されたもの、だから、BERYU CONTROLLED JETSTREAMという事になる。

予断だが、本日、ブログに、夕焼け空の向こうには、という記事と、それに関連したYOUTUBEにUPした歌を載せた。人生の黄昏を見ている人には、ひとときのコーヒーブレイクになるかもしれない。美粒モジュール、DMRを含めた美粒システム、その発想の根幹と同じ匂いがするはずである。夕焼け空の向こうにも、きっと、BERYU CONTROLLED JETSTREAMが流れているはずである。この歌を作ると同時に、NEW DMRもできたのであるから、根幹は同じはずである。

2021年3月19日

ナノカーボン乳化パウダー(NEP)、市販のジュサーミキサーで再分散される状態をYOUTUBEにUPする。

ナノカーボン材の用途展開がうまくいかない理由の一つに、分散の困難さがある。プロダクトを研究している人は、プロセスの事はわからない。展示会やカタログ等をみて、この装置メーカーなら、いいだろうと思って買う。装置は、汎用性がないので、それなりの価格がする。しかし、殆どがうまくいかない。なぜなら、粉砕するからである。美粒の装置も、日本国内限定でしか販売しないが、それなりの台数が出ている。しかし、量産がいかない。なぜなら、用途展開がうまくいかないからである。だから、最近は、私が、プロセスのお手伝いをしているケースがおおい。同じものでも、ユーザーの用途や目的次第では、プロセスを可変しなければならないからである。特に、鉄触媒のCNTは、鉄を除去しなければ、解繊などできない。使用するCNTやそのロットで、その大きさや固さが変われば、プロセス条件は、ワーストケースに対応できるものでないと、使えない。ある意味、ノーハウと職人芸と経験がいる。将棋や囲碁の世界では、AIが活用できる。なぜなら、ロジックが決まっていて、その中に、膨大な過去の棋譜のデータが収納されている。しかし、分散の世界には、それができない。過去にやったことがなくても、それに類似したことをやっていれば、一回の実験で、大体の相関が見えてくる。それが、経験を積んだ感性のある職人である。いままでは、粉砕に関しては、経験を積んだ感性のある職人はたくさんいた。しかし、粉砕と解繊、剥離、乳化は、方法論も異なれば、分散の制御も異なる。その経験を積んだ人など、世界にほとんどいない。だから、用途展開がうまくいかない。

装置があっても、何か、問題が出てきたとき、それを乗り越える方策がない、ないというよりも、対応ができない。なぜなら、分散のプロセスが見えないからである。私がやったら、一日で解決することを、その道筋がみえないから、同じところをぐるぐると回る。これも、仕方がないことである。それが経験であり、仮にそのプロセスを教えたとしても、免許皆伝までには、数年から数十年かかるかもしれない。それが、職人芸である。

そうは言っても、企業は新しいものを作らなければいけない。同じものを同じようにつくるのであれば、日本で作る価値はない。日本はますます斜陽していく。だから、NEPを作った。ある程度のグレイドのNEPを供給してやれば、大学や研究機関、開発期間は、それを利用して、ナノカーボンの応用開発を進めるはずである。ナノカーボン乳化での再分散の再現がとれれば、熱電素子、キャパシタ、電池スラリー、電磁波シールドは、さらに、精度のいいものができるはずである。

そうなると、今度は、NEPを作る事業体がでてくる。何十年後の世界は知らないが、しばらくは、NEPへの需要が高まるはずである。受託企業は、ねたがないから、NEPに飛びつくはずである。NEPが、日本の産業復興の起爆剤になればいいと思っている。日本がやるのか、アメリカがやるのか、ヨーロッパなのか、中国なのか、いずれにしても、NEPが市販の安いジューサーミキサーで、再分散される状態をYOUTUBEにUPしたから、それをどう見るかである。素人は、それがどうした、という程度だろうが、ものを動かすことで、利益をうむ総合商社が、どう感じるかである。なにも感じなければ、国をあげて鼓舞したナノカーボン事業、それ自体が、意味がないものという事になる。

下記が、YOUTUBEのアドレスである。

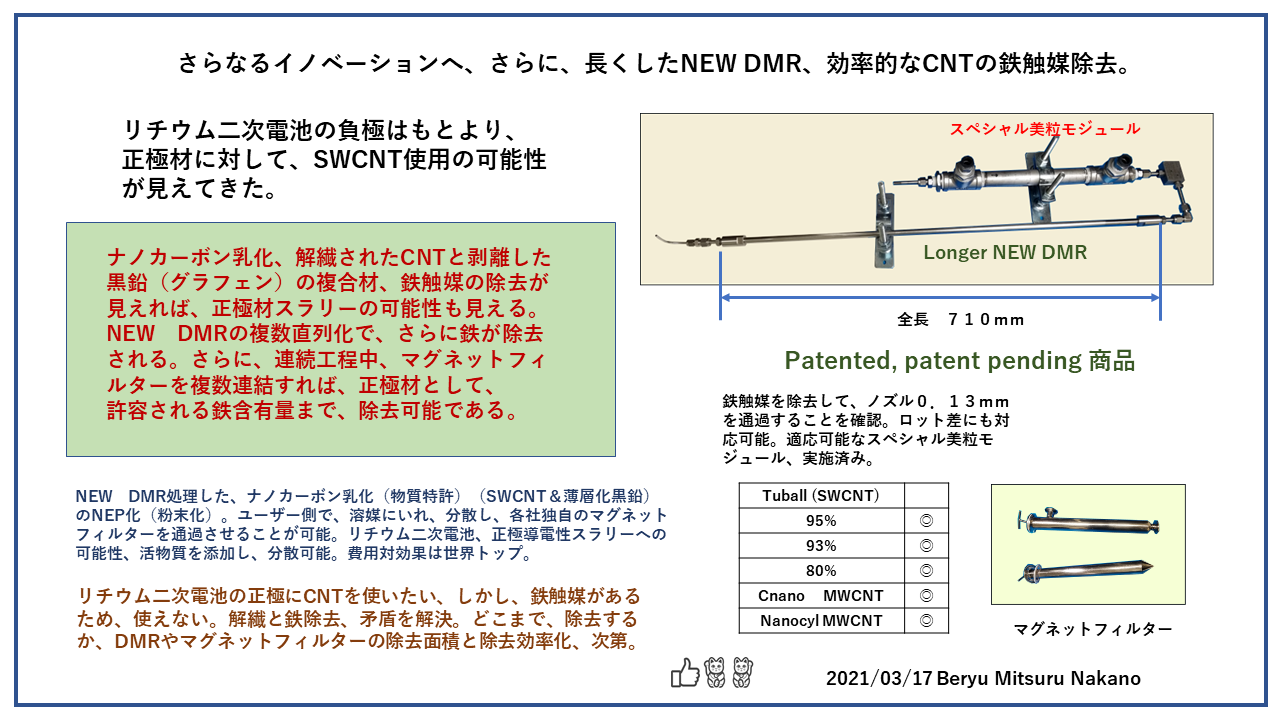

2021年3月17日

さらなる進化、NEW DMR、リチウム二次電池、CNTおよびナノカーボン乳化およびNEP材の正極材への可能性。

CNTを解繊するうえで、ネックになるのが、鉄触媒である。コバルト触媒のMWCNTはあるが、アスペクト比や希少物質の制約が出てくる可能性があるため、鉄触媒のCNTは、将来性を考えれば、主流とならざるを得ない。しかし、鉄触媒であると、ロット差がでてくる。それが、鉄の大きさと固さのばらつきになる。粉砕ならいいが、まともな解繊を試みれば、鉄触媒は、除去しなければならない。また、CNTの用途として、考えられるのは、リチウム二次電池の電極スラリーである。負極は、鉄が多少あっても、許容されるが、正極はNGである。程度の差はあるが、あっても、ごく微量である。そのために、鉄は除去しなければならないという事になる。

美粒の実験では、導電性を上げる材として、SWCNTが一番である。しかし、SWCNTは一番、凝集しやすい。アスペクト比の長いチューブであれば、それだけ、絡まりやすい。黒鉛を剥離したグラフェンは、CNTに比べれば、凝集はすくない。しかし、絡み合いがないために、導電性に関しては、CNTにかなわない。美粒の研究では、一番いいのは、両方の性質が融合した、ナノカーボン乳化が、電磁波シールド材、熱電素子材、スーパーキャパシタ材に適している。当然に、リチウム二次電池の正極負極材のスラリーにもいい。正極は水を嫌うために、鉄を除去した状態でのNMP溶媒スラリーとして、分散するのがいい。

理想的な材料として、ナノカーボン乳化(SWCNT・薄層化黒鉛)のNEP材が最適だと、思っている。NEP材であれば、粉であるから、どのような溶媒(例えばNMP)にも、入れることが可能である。それなりの、撹拌力があれば、再分散可能である。NEP材に水をいれ、市販のジューサーで、5分、ミキシングすれば、美粒システムで100Mpa3パスをかけた状態とほぼ同じになる。複雑な工程も不要である。NEP材を購入して、既存の設備にかければ、それで、イノベーションは生まれる。世界は一日でかわる。電池会社なら、どこでもマグネットフィルターは、設置されているだろうから、その後、正極材として、使用可能となるレベルまで鉄分除去をすればいい。費用対効果としては最高のはずである。すでに、NEPをジューサーでミキシングをかけて、再分散している状態のビデオは収録しているから、それをみれば、NEPがどんなものか、一目瞭然となる。

2021年3月14日

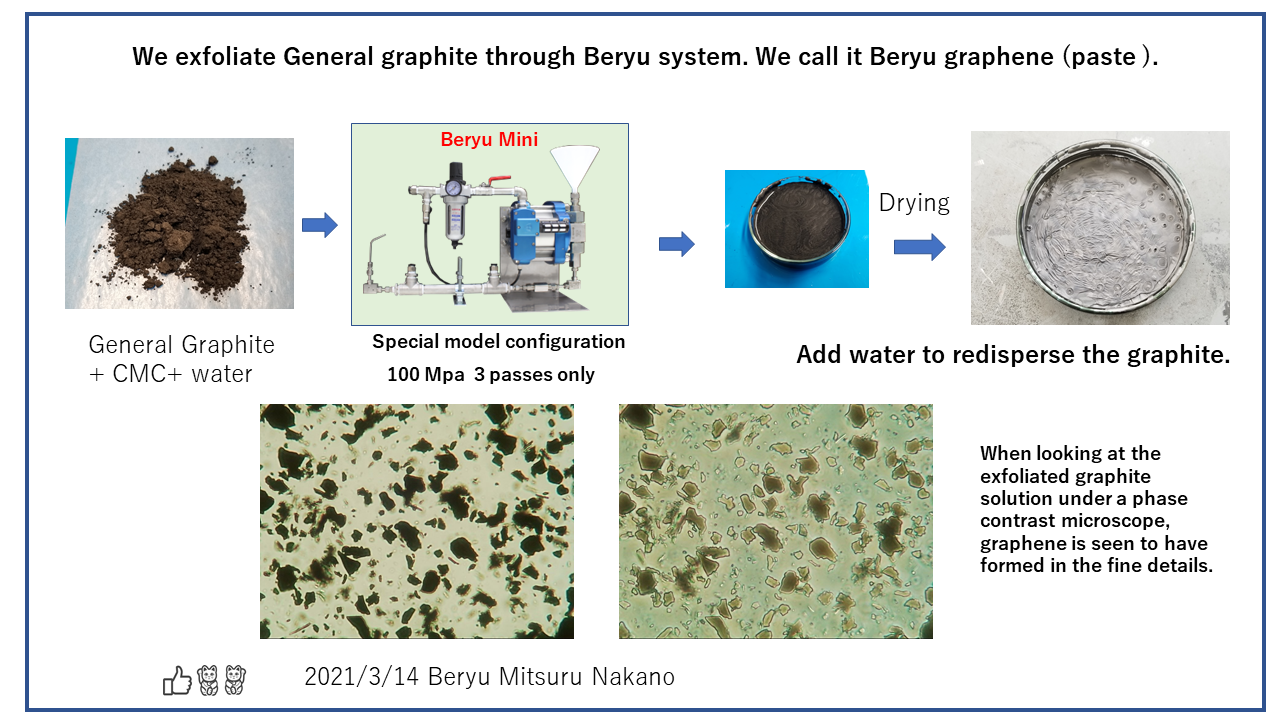

一般黒鉛を美粒システムで剥離したら、何が機能するのか。

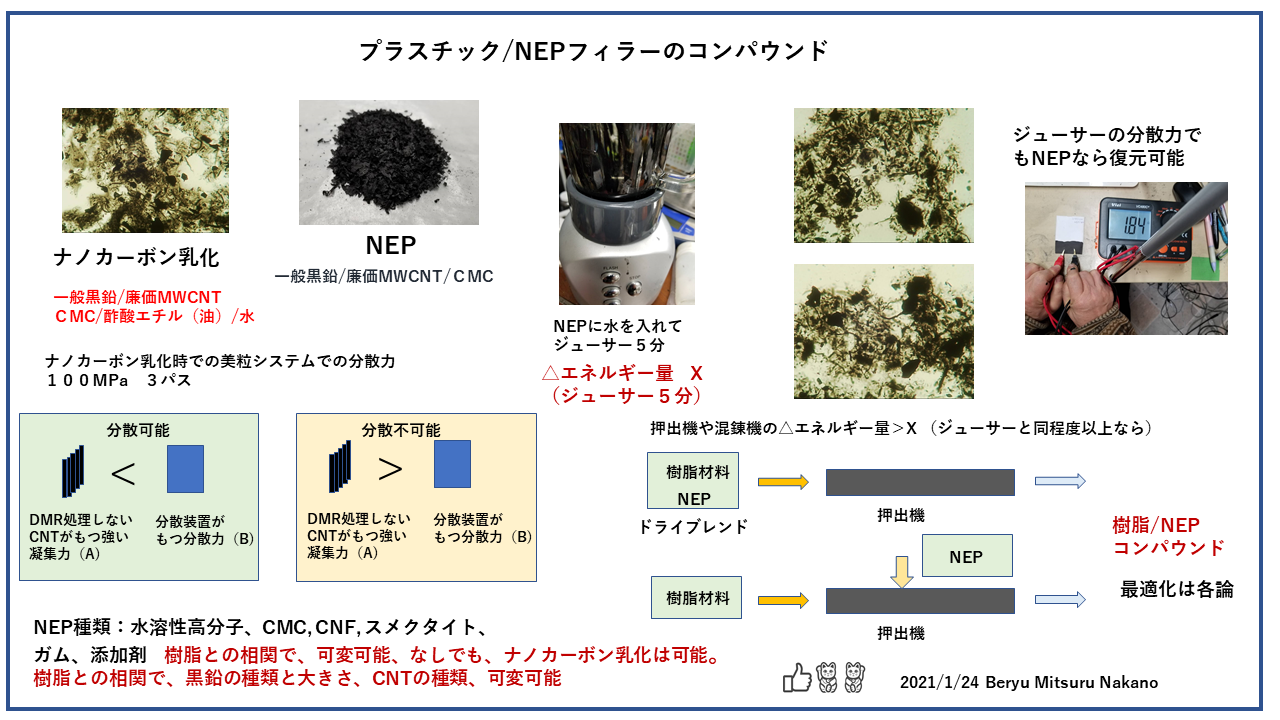

美粒システムで、一般黒鉛を剥離して、ドライにする。それに水を加えて、手撹拌すると剥離分散状態に復元する。層状態で、重なっているから、水和すれば、簡単に分散する。比表面積があるから、水がすくなければ、ペーストになる。ある意味、カーボン材質の分散剤になる。ナノカーボン乳化の乾燥品、NEP(Nanocarbon Emulsion Powder )は、溶媒を加えたら、軽い力で、再分散する。樹脂とNEPとが、2軸押し出し機で、ドライブレンドが可能になるのも、上記に示した剥離した黒鉛(グラフェン)の分散効果による。基本的に、ナノカーボン乳化は、油と黒鉛とが吸着する、その油が細かくなる、それと同時に黒鉛が剥離する、その剥離した黒鉛で油を包込むのが基本構造である。同時にCNTも解繊されるから、CNTは、剥離した黒鉛面に吸着する。水と油成分(低沸点油成分)が、揮発すれば、剥離した黒鉛(グラフェン)に解繊したCNTが、吸着している構造体となる。

ドライになった剥離した黒鉛に水を加えたら、どのような状態で、元の状態にもどるのか、YOUTUBEの動画にUPしたから、見ていただけたらと思う。百聞は一見に如かず、である。なぜ、NEPが再分散可能なのか、ベースとなる黒鉛の剥離状態が同じだからである。

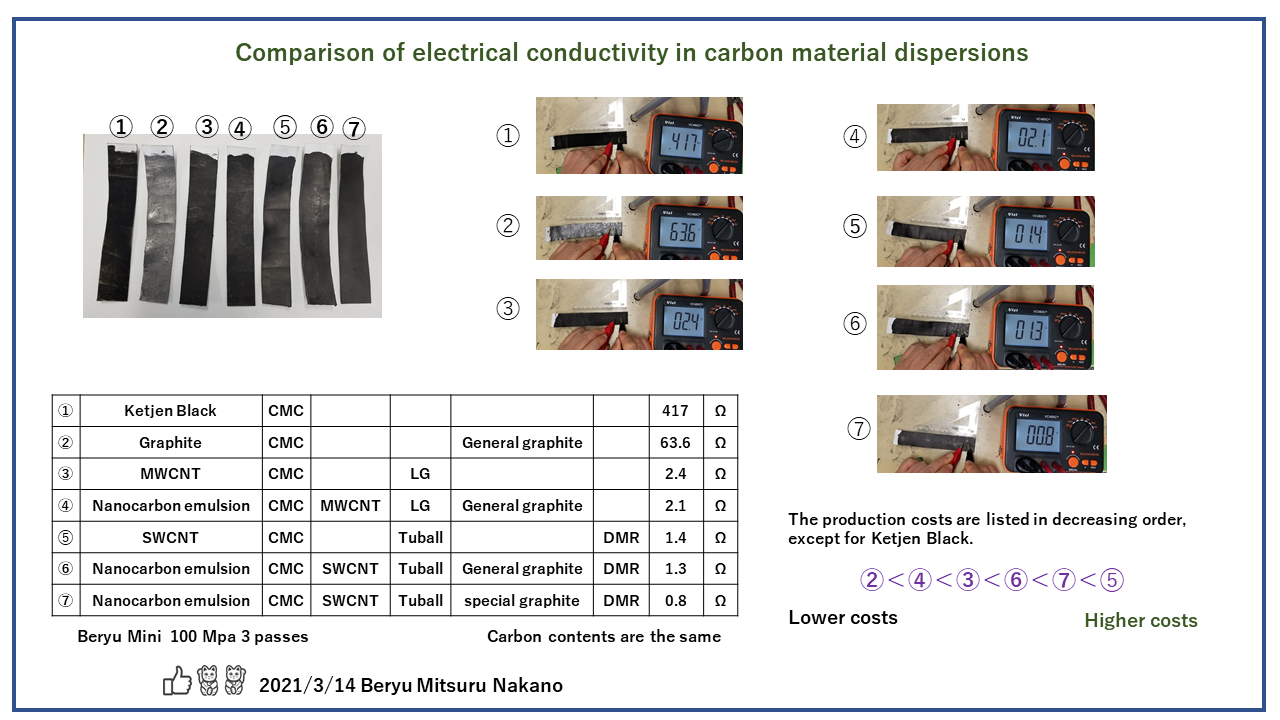

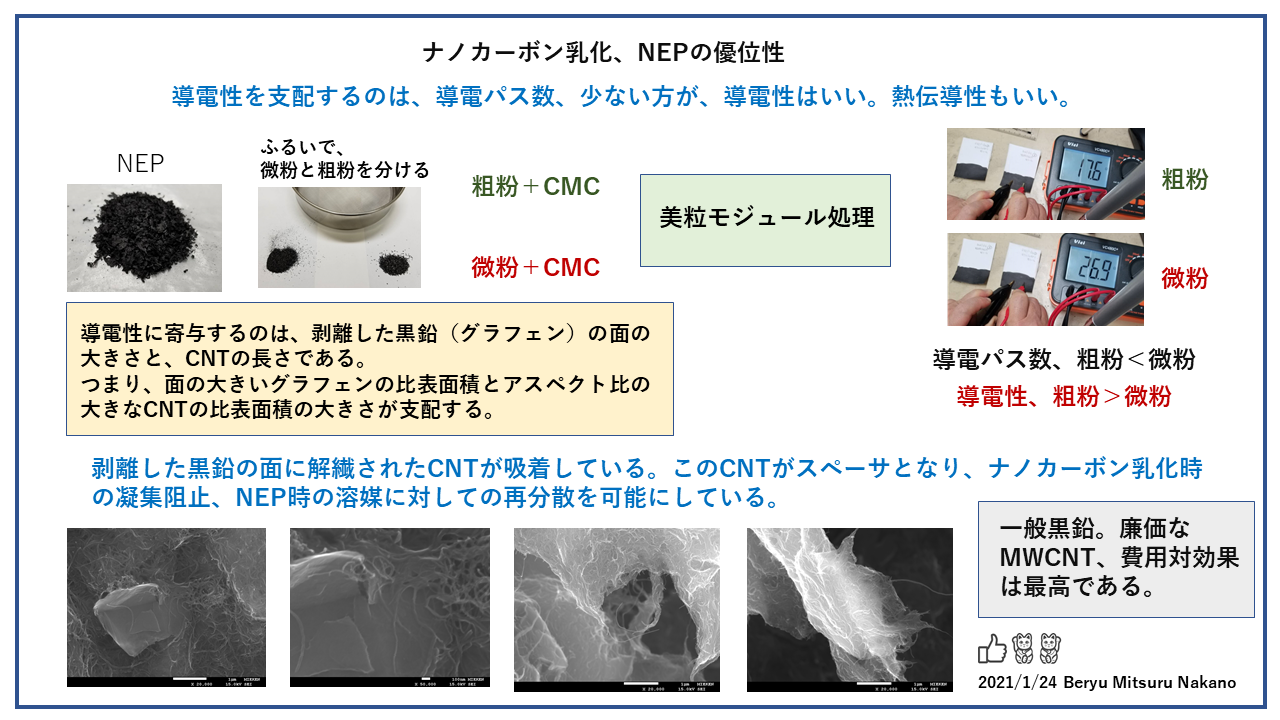

カーボン分散における導電性の比較

剥離した一般黒鉛の機能は何かといえば、分散効果である。下記のスライドを見てもらうとわかるように、剥離した黒鉛だけでは、導電性はでない。導電性を出すためには、密着性が必要なので、圧縮が必要になる。それが、嫌であれば、CNTを添加しなければならない。スライドにある表の⑥と⑦の違いは、一般黒鉛と、薄層した黒鉛との違いである。それだけ、分散効果が違うということ、つまり、⑦のCNTの解繊状態がより均一になっている点である。それが、導電性に影響を与える。

2021年3月13日

NEW DMR 市場に公開する。

低炭素社会を実現するナノ炭素材料実用化プロジェクト、膨大な予算をかけて、ナノカーボン用途の実用化に日本は取り組んできた。しかし、一向に、パットしない。パットしないどころか、後退しているように見える。30年ほど前、カーボンナノチューブは、日本で発見され、世界の注目を浴びた。MWCNTの製造工場も国内で複数作られた。しかし、用途がないためだろうか、撤退、縮小、閉鎖に追い込まれた。現在、市場にでているMWCNTは、殆どが、韓国、中国製である。SWCNTも、また同じ状況である。

美粒は装置メーカーである。世界の分散装置は、ほとんどが、粉砕をメインにしている。コロイドミルは、押してつぶすこと、ビーズミルは、たたいて壊すこと、高圧ジェット分散機は、ぶつけて壊すことである。分散の原理は、何も変わっていない。酸化チタンやチタン酸バリュームのような固いものを壊すには、ビーズミルや高圧ジェット分散機は必要である。それは、粒子だからである。しかし、CNTは、粒子ではない、ファイバーなのである。ファイバーが絡まった状態で、一つのバンドルを形成している凝集体なのである。CNFもまた同じ、ファイバーである。CNTに関しては、その中核にあるのが、鉄触媒である。高温、酸処理をして、除去しているだろうが、それでも、残存している。MWCNTの中にはコバルト触媒を利用して製造しているものがある。しかし、コバルトも希少材料であるし、将来は制約される可能性はある。SWCNTは、ほとんどが鉄触媒である。鉄とアルミは、豊富にある。鉄触媒のCNTをなんとかしなければ用途展開はできないだろう。

粒子は、たたいてもいい。なぜなら、固いからである。結晶構造が強固だからである。しかし、CNTは、カーボンでつつまれたチューブである。ダイヤモンドのような立体結晶構造があるのではない。グラファイトを構成するグラフェン層によって、円筒形のようなチューブになっている。鉛筆の芯は、グラファイトとバインダーで構成されている。紙と鉛筆との横せん断の力で、文字が紙の上に書ける。紙の上にあるのが、グラフェンである。人の力で、剥離できるものなのである。層状になったものを、はがす。それが、剥離であり、凝集したファイバー状のものを、ほぐす、それが解繊である。粒子をたたいて壊す、つぶして壊す、ぶつけて壊す。本質的に、分散の方法が異なるのである。だから、CNTは、つぶして壊してはいけない。たたいて壊してはいけない。ぶつけて壊してはいけないのである。CNTの用途が進展しないのは、粉砕していたからである。世の中に、まともに解繊できる装置などない。すべてが、出たとこ勝負、たたいてぶち壊せ、である。力がたりなければ、圧力を上げろ、ビーズを固くして、小径化して、回転数を可能な限り上げろ、である。当然に、作用反作用で、物も壊れるが、装置も壊れる。これほど、ばかげた論理はない。飛行機は、積乱雲の中には突入しない、乱気流で壊れるからである。なぜ、安心して安全に飛行できるのか、それは、制御しているからである。解繊も、剥離も、乳化も、すべてが一律で力をかけているのではない。物や処理物の状態、物性、目的に応じて、可変しなければならないのである。分散にも制御が必要なのである。制御とは、勾配を用途に応じて、可変することである。粉砕は、力である。圧力を上げろ、回転数を上げろ、回数をふやせ、時間をかけろ、である。どこにも、勾配を制御できる要素などない。だから、CNTを粉砕しているから、CNTの用途が限定されるのである。装置原理も同じ、出てくるものも同じなら、日本で作る価値はない。すべてが、生産コストだけとなる。中国で作った方が安くできる。日本が斜陽するのは当たり前である。

日本には技術力という資源があると、鼓舞する。しかし、本質は、ヨーロッパの技術の踏襲である。アメリカは、白か黒かの選択である。粉砕と解繊と剥離の違いなど分からない。敵か味方かである。面前に固いものがあれば、ダイナマイトで破壊しろ、である。複雑な文章など読まない。一枚にまとめろ、である。良ければ、金を出す。数字は同じだけでる。しかし、日本とアメリカでは単位が異なる。一億円が、アメリカでは一億ドルになる。本来なら、今がチャンスなのである。日本や中国には、高圧ポンプ技術などない。アメリカが、本気で、解繊と剥離と粉砕との違いを理解したら、日本に勝ち目などない。太平洋戦争と同じである。日本の自動車会社が、危惧するのは当然なのである。アメリカが気づかない隙をねらって、ほふく前進するしかないのであるが、残念ながら、日本は動かない。黒船が来て、原子爆弾が投下されてやっと、気づくのである。外圧が掛からないと、内部から変革が生じない。

CNTの用途が世界で進まないもう一つの理由が、鉄触媒にある。どういう過程でCNTが生成されるか、詳細はしらない。ただ、高エネルギーの場に、微細な鉄があると、それが触媒となって、CNTが生成されるという事だ。当然に、CNT製造工程に、触媒除去の工程はあるはずである。問題なのは、ロット差の中で、その残存触媒の固さと大きさが不揃いになるという事である。粉砕するなら、何も問題はない。固さが多少固くても、サイズが大きくても、粉砕するのなら、その差異は影響しない。ロット差から生じる残存鉄触媒の固さや大きさなど、関係ないからである。しかし、解繊する場合、それが、影響する。CNTをまともに、解繊しようとすれば、ノズル径、0.15mm以下のものを、通過させる必要があるからである。

もし、ロット差によって、鉄触媒の固さと大きさが、異なるのであれば、生産技術、生産プロセスが決まらないということを意味する。仮に、ノズル径、0.15mmで、プロセスを決めたら、ノズル径、0.15mmよりも、大きいものがあれば、ノズルは詰まるからである。あるロットは詰まらず解繊できる。あるロットは詰まって解繊できない。これは、解繊プロセスでは、生産できないことになる。これが、実体である。

バッテリー工場では、マグネットフィルターのオンパレードであろう。未解繊の鉄触媒のCNTをいくらマグネットフィルターに通しても、思ったほど、除去などできない。玉ねぎとおなじで、ある程度皮をはがしていかないと、芯は除去できないからである。

NEW DMRをここに公開することにする。DMRの前にどのような解繊プロセスをおくかは、一律ではない。CNTによって、異なるからである。また、そのロットでも異なるからである。しかし、どのようなものが、来ても、対処できる。なぜなら、美粒システムは、制御をかけているからである。なぜかと、思うだろうが、それは、inside informationだから、あえて公開はしない。しかし、視点を変えれば、簡単なことである。人の命も有限である。どこかで、私もあの世へといく。そうなれば、関係なく、情報は拡散される。数十年後には、そのプロセスが常識となっているだろう。私が作れるものは、どの大学の研究生でも作れるはずである。感性をもった職人であれ、そうすれば、いいものは、神から授けられる。世の中には、賢い人がたくさんいる。どのようなものにも、慣性が働く。今は、ほふく前進だろうが、そのうち、大きな流れと変わる。NEW DMRがそのきっかけとなればいい。ドラエモンのように、30年後の未来を見れたらいいが、そういうわけにはいかない。私は未来を予見することはできないが、未来の匂いは、どんなイメージかは、想像することはできる。

2021年3月10日

YOUTUBEに、ナノカーボン乳化シート (nanocarbon emulsion sheet )と熱電素子とスーパーキャパシタとの融合(integration of thermoelectric element and supercapacitor )との動画をUPする。

ナノカーボン乳化シート (nanocarbon emulsion sheet )

https://www.youtube.com/watch?app=desktop&v=bHdKiTdKgvk

熱電素子とスーパーキャパシタとの融合(integration of thermoelectric element and supercapacitor )

https://www.youtube.com/watch?app=desktop&v=q8Xk_rzlvnE

2021年3月1日

NEW DMR システムとSUPER ナノカーボン乳化と熱電素子

NEW DMR + スペシャル美粒モジュール、(CNTに潜む大きくて、固い鉄触媒を除去しなければ、解繊などできない。)TUBALL95%がつまらないようなデザイン、その後、NEW DMR で、鉄触媒をDMR内で捕捉する。それが一つのシステムとなる。

いずれにしても、SWCNT(例TUBALL95%)はまともには解繊できない。DMRがなければ、その触媒の状態を考えると、粉砕機でたたいてつぶすことが最善の方法だと思う。100%の解ではないが、30-40%の性能はそれでもでるはずである。同じように、鉄触媒のMWCNTも粉砕機で同じようにつぶして使用しているはずである。従来のカーボン粒子を分散するよりも、ファイバーを粉砕したほうが、性能が、それでもいいのだろう。

もともと、CNTは、日本でうまれ、日本で量産化した。しかし、MWCNTは、現状、ほとんどが、廉価な海外製が主である。SWCNTもまたしかりである。コスト高といわれているが、それは用途が展開しないからである。その根本要因が、原則的にみれば、鉄触媒によって、解繊ができないことである。鉄触媒の大きさとそれにまつわりつくCNT, その大きさが、ロット差の中で生じる。これでは、解繊などできない。つぶししか方法論がない。ある意味、粉砕機なら、どこでやってもおなじ。日本からCNTの市場が消えていくことになる。新規開発をしても、量産ができないのだから、どうにもならない。八方塞がりである。したがって、NEW DMRとして、専用モジュール+DMR(直列二連)で、市場に出すことに決めた。あくまで、美粒のユーザーが原則だが、どのみち、そのあとの解繊では、従来の高圧分散機では対応できなくなる。(費用対効果がなくなり、CNT市場ではいずれ、自然淘汰される。)

SUPERナノカーボン乳化、SUPER NEP, 装置がなくても、これであれば、自らが専用の装置をもたなくても、簡単に実験ができる。下記のスライドに記載する熱電素子、驚くべきデータである。ナノカーボン乳化(MWCNT)でもおこなったが、電圧は1.5mVで、SWCNTの半分以下の性能である。黒鉛は、電圧は高くでたが、抵抗値が高くて、電流がながれない。KBはmVの単位では電圧が立たない。いずれにしても、SWCNTは、DMRをつかって、触媒を除去したほうが、いい。MWCNTは、コバルト触媒のものなら、触媒粒子の大きさが小さいので、粗解繊すれば、0.15mm以下のノズルも容易に通過し、解繊ができる。鉄触媒のMWCNTは、鉄触媒の大きさと固さ、量の問題である。DMRを使えば除去できるが、すべては、用途における費用対効果との関係である。

2021年2月28日

ケッチンブラック、黒鉛、多層カーボンナノチューブ、ナノカーボン乳化、ナノカーボン乳化パウダー(NEP)との比較。CNTの問題点とその解決策。

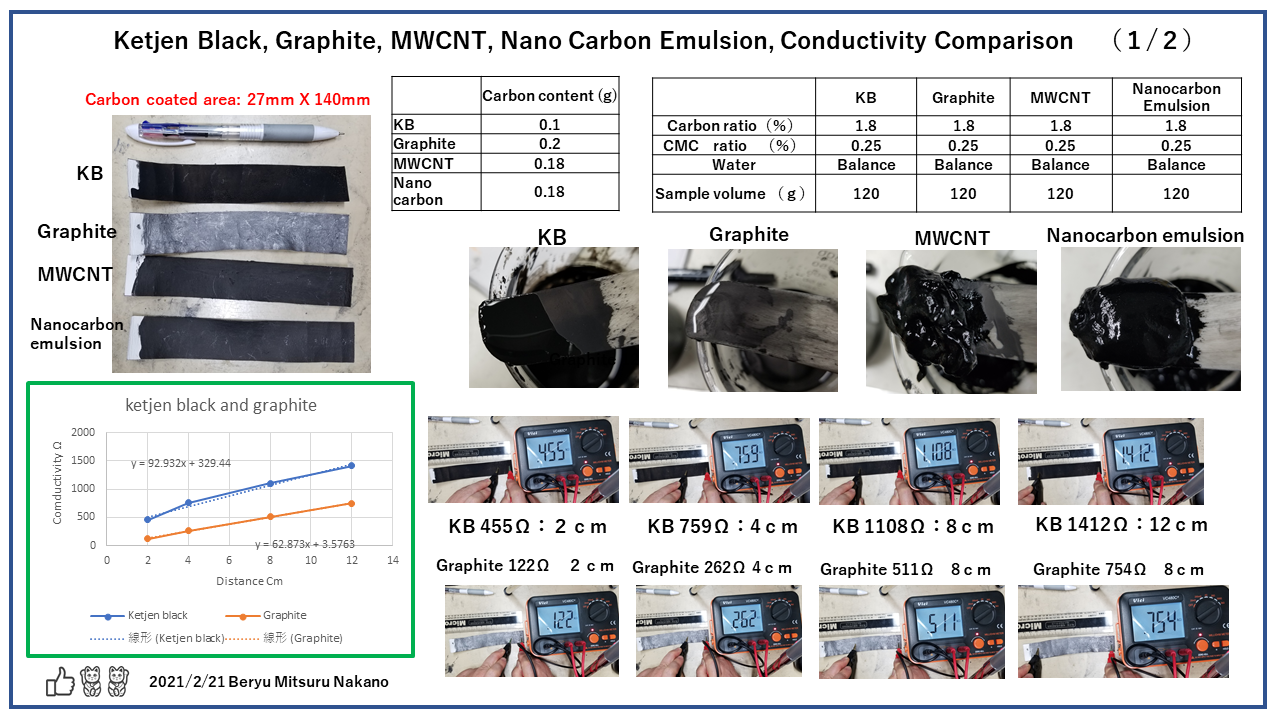

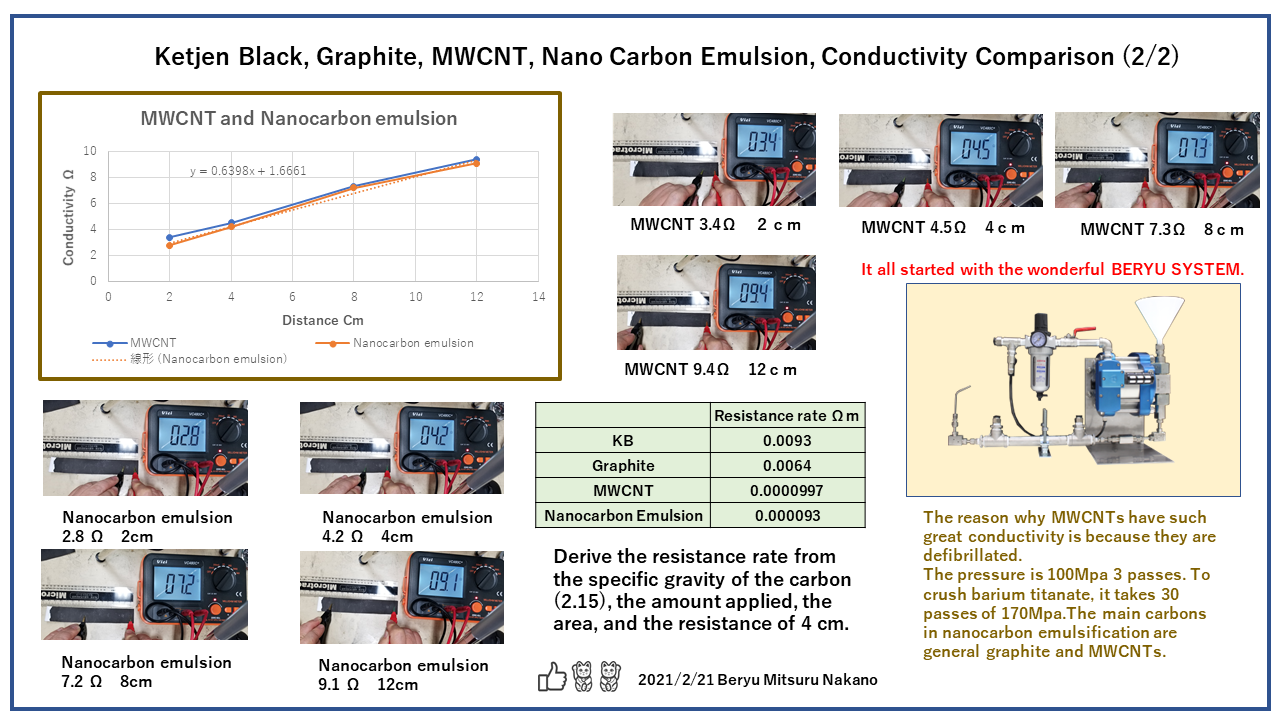

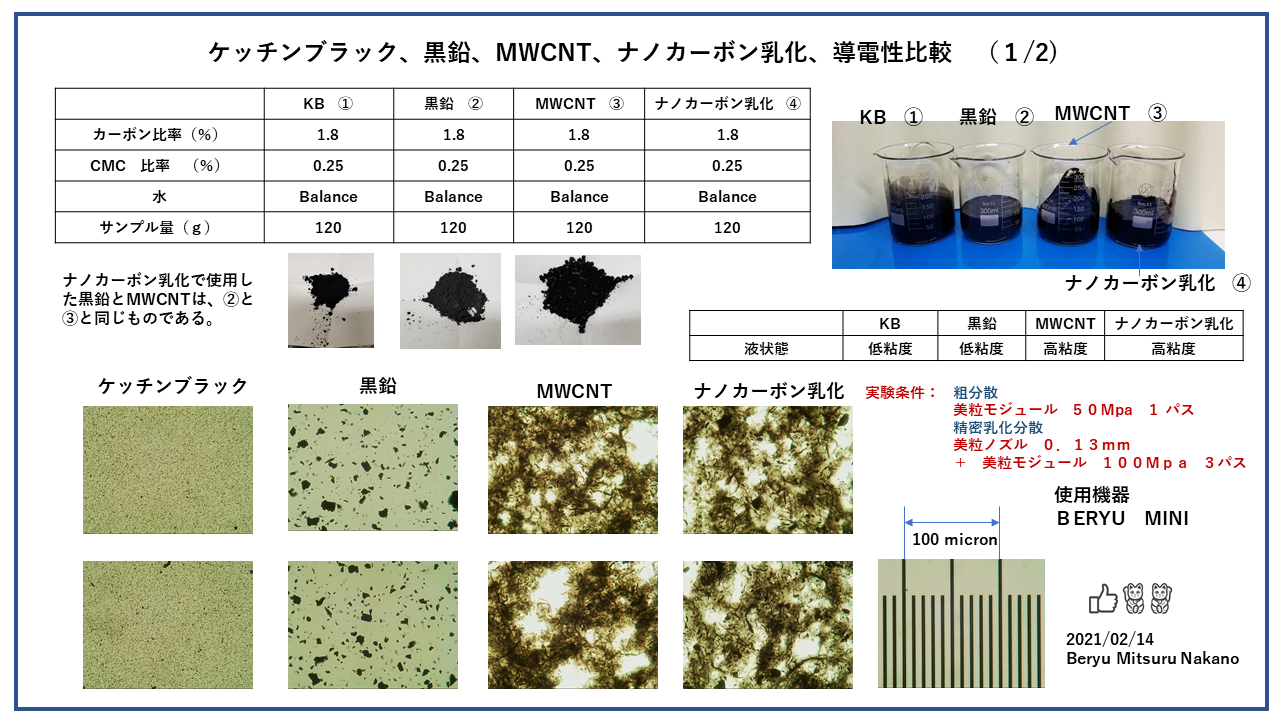

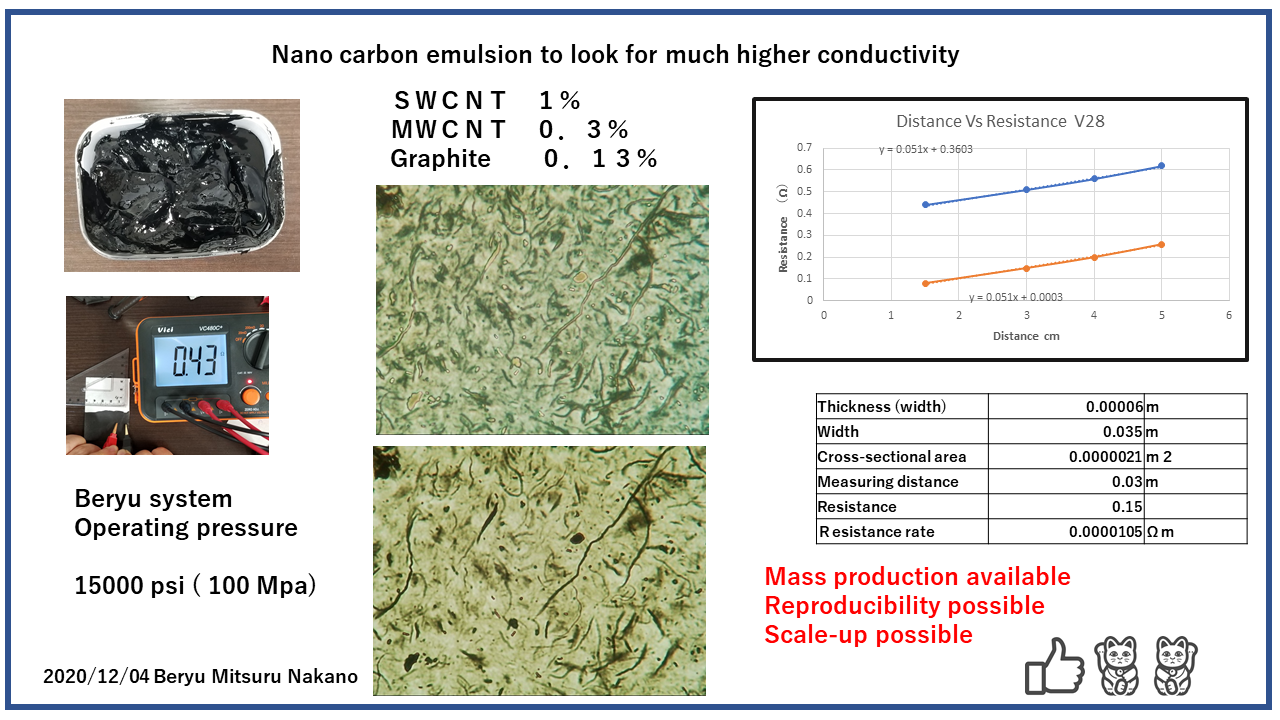

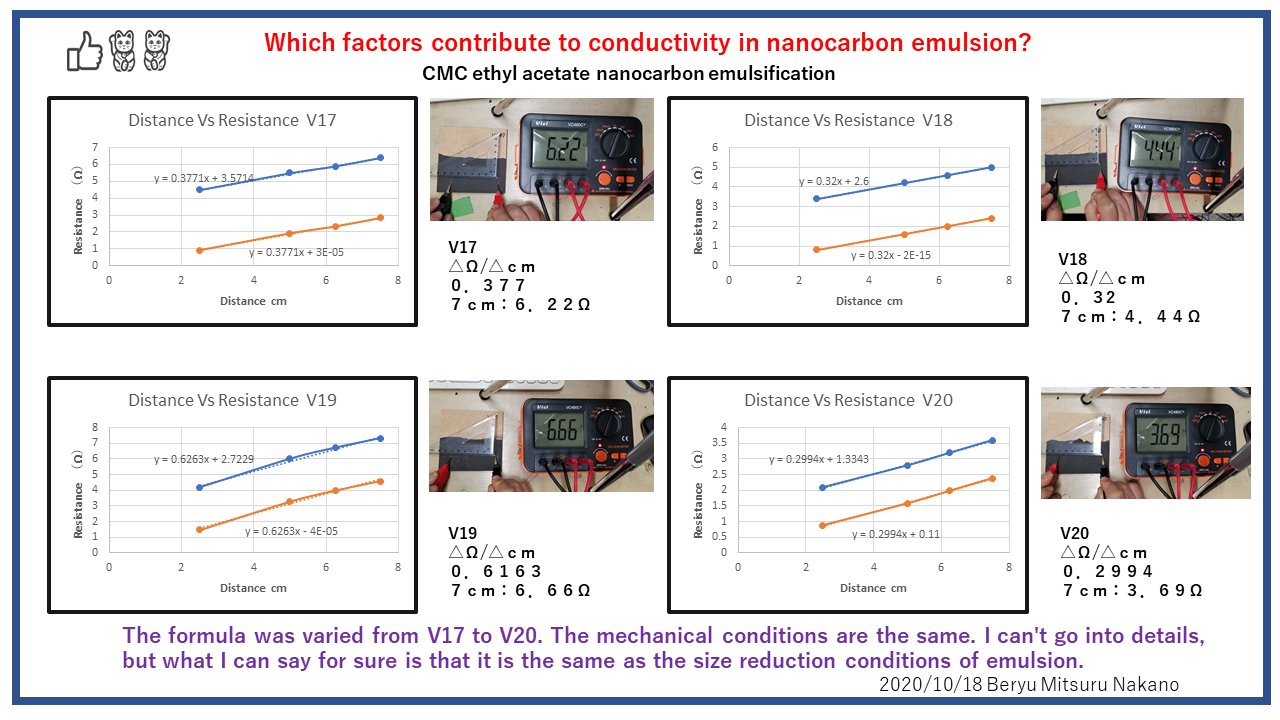

下記に、7枚のスライドを載せる。ある意味、画期的なデータである。キチンと制御をかけて、MWCNTを解繊すれば、導電性(抵抗率)は、KBとは、二桁違うという事になる。ナノカーボン乳化と比べると、偶然にも、丁度二桁違う数字になった。スライドはすべて英語表記にしてある。なぜか、世界に発信したいからである。この実験は、唯一無二である。どこの研究所も実験室もなし得ない実験内容であり、実験結果である。この7枚のスライドの最後には、結論として、現状のCNTの致命的な問題点が列記してある。もちろん、それに対する対処も明記してある。

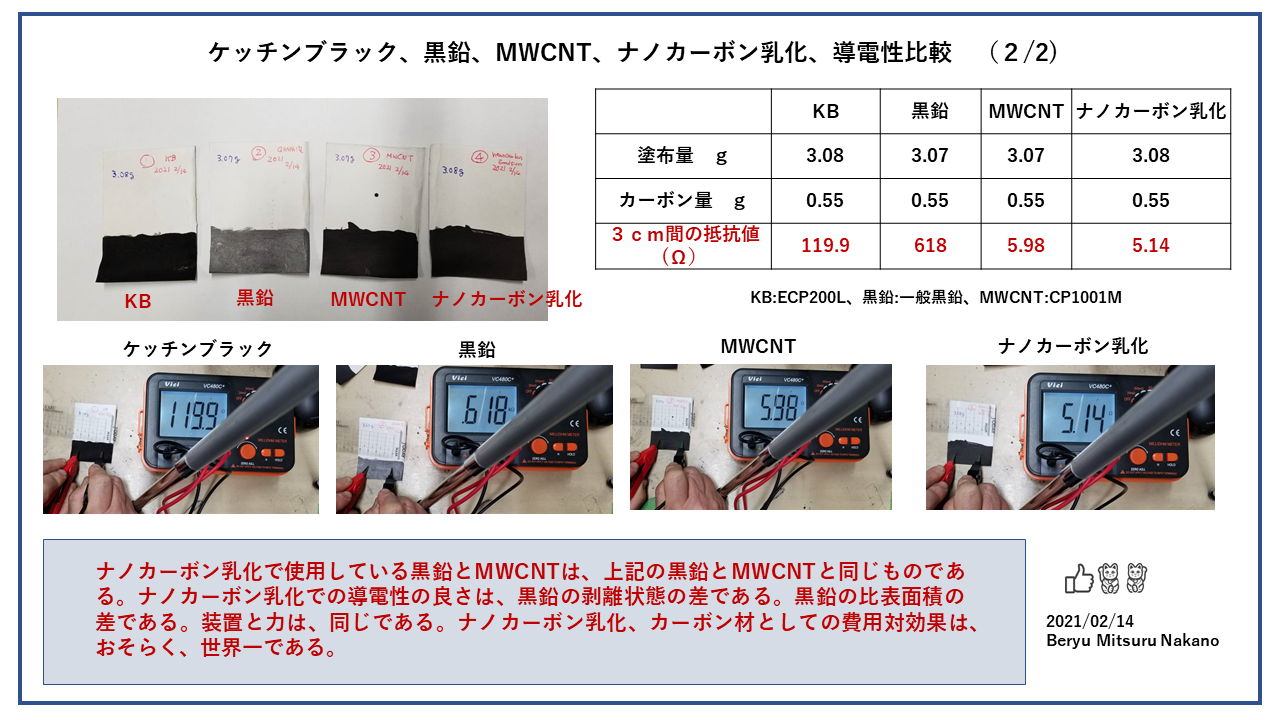

一枚目のスライド、2月15日付けでUPしたスライド(ケッチンブラック、黒鉛、MWCNT、ナノカーボン乳化、導電性比較)の中で、記載されているサンプルを使用している。そのサンプルを、幅27mm 長さ140mmの厚紙にぬり(塗布したカーボン量も記載している)それぞれの長さに対する抵抗値を測定してある。

二枚目のスライドは、MWCNTとナノカーボン乳化での比較である。塗ったそれぞれのカーボンの重さ、面積、比重(2.15として計算)と各4cm間の抵抗値がわかっているから、それぞれの抵抗率を導き出している。

三枚目のスライド以降が、従来にない論点である。MWCNT分散スラリーとナノカーボン乳化物(スラリー)を乾燥させて、パウダー化させた。ナノカーボン乳化は、NEPとなる。乾燥粉末化させたものに、水をいれて、ジューサーミキサーで再スラリー化を試みた。MWCNTは、分散はされているが、粒子としてみれば、凝集体のままである。ファイバーとしてみれば、CNTは絡まったままである。それと比較して、NEPは、解繊されようとしている。その違いは、明白である。

五枚目のスライドが、ナノカーボン乳化とNEPとの関係である。NEPから、再分散をかけても、CNT分散のような凝集はない。解繊されたCNTと剥離された黒鉛とは、お互いが、相互に分散安定効果を示している。ほぐれるときは、ともにほぐれている。だから、NEPからの再分散は、ジューサーミキサー以上の力があれば、十分である。美粒システムで、みれば、30-50Mpa、1パスもかければ、元の状態に戻る。ナノカーボン乳化を作るときは、100Mpa 3パスぐらいで充分。したがって、エネルギー的には、1/6 以下の力でいいということになる。それだけ、CNTの凝集力が、剥離された黒鉛によって打ち消されていることになる。

6枚目のスライドが、NEP化したものを、再分散をかけ、それをさらに、乾燥、粉砕させたもの、つまり、再NEPしたもの、それをさらに、再分散させたものである。つまり、二度、同じ工程をくりかえしたのである。MWCNTスラリーも同じことをした。分散は、超音波洗浄機で、10分くらい、撹拌振動させた。結果は、スライドに示した通り、MWCNTスラリーは、凝集したままである。しかし、NEPは、再分散と同じように、分散している。

7枚目のスライドが、総括である。結論は、CNTは凝集する。ということになる。凝集を阻止するには、分散安定剤が必要になる。そうなれば、CNTの特性が阻害される。もう一つは、粘度をあげて、CNTの動きを止めることである。粘度を上げるには、比表面積をあげなければならない。解繊が十分でなければ、それも凝集する。

2021年2月15日

ナノカーボン乳化、ナノカーボン乳化パウダー(NEP)、DMR技術(CNTの鉄触媒除去装置)、ナノカーボン材が、電池正極材、電線、特殊電材に使える時代が来る。

ナノカーボン材として、要求されている事が、導電性を上げること。それには、CNTがやはり、優れている。下記のスライドに、各カーボン導電材における導電性の比較実験の結果を示した。その結果としては、CNTが優れていることがわかる。しかし、CNTの問題点は、不純物と金属が混入している点にある。電池を考えると、金属混在(鉄触媒)は、NGである。電池の導電助剤として使用されているケッチンブラックと比べても、CNTは二桁、値が違う。実験で使用した多層カーボンナノチューブ(MWCNT)は、市場価格でみれば、廉価品のものである。もちろん、これは、まともに解繊できての話である。スライドを見てもらえれば、抵抗値の違いが、物由来であるのがわかる。

美粒が開発したナノカーボン乳化(物質特許取得済み)、導電性は、CNT以上である。原料コストは、一般黒鉛を使用している分、廉価である。それを乾燥して、パウダー化したものが、NEP(ナノカーボン乳化パウダー)である。これが、これからのもっとも、有効な第三のナノカーボン材になるはずである。

なぜか、再分散が容易だからである。一般的な高速ミキサーでも、十分に解繊可能だからである。5000円前後で市販されているジューサーミキサーを用いても数分で綺麗に解繊できる。粉であるから、溶媒中(有機溶剤)に解繊することもできる。後は、各論である。ナノカーボン乳化は、初期分散を楽にするために、CMCを入れている。もちろん、入れなくてもできる。CMCフリーも可能である。もちろん、入れた方が、分散がしやすくなる。分散すれば、当然に導電性もアップする。

NEPのもう一つの利点は、クエン酸処理、高温酸処理ができる点である。その目的は、鉄触媒の溶出である。鉄をイオン化させて、溶液中に鉄分を溶出させることである。NEPの大きさであれば、水洗いができ、メッシュから、流れ出ることはない。つまり、鉄が溶出した酸性溶液を水で洗うことができる。CNTの純化である。

高温酸処理を、CNTの製造過程で行うと、CNTが固くなって解繊できなくなる。それを微細化するには、粉砕しなければならなくなる。これが、電池や電材に関して、CNTの用途開発が遅れた一つの要因である。

鉄触媒が混入したCNTを解繊する方法論が、DMR技術である。美粒モジュールにDMRを連結して、CNTを解繊することである。目的は、0.15mm以下の径のノズルを通過させることである。殆どのCNTは、美粒の装置を0.15mm以下の径のノズルを100Mpa 2パス通せば、綺麗に解繊できる。もちろん、解繊されたCNTには、微細な鉄が混在されている。乾燥させれば、強力磁石につく。当然にNEPも、強力磁石につく。CNTの原料に強力磁石を近づければ、CNTは磁石にへばりつく。

確かに、CNTは、導電性、熱伝導性が優れている。ネットワークを形成すれば、物性強化としての役目をする。鉄触媒が混在していても、問題ないアプリケーションは多々ある。しかし、電池は、金属混在は、NGである。CNTを解繊できて、その中に含まれている鉄触媒を除去する費用対効果のある方法論は、現状、存在しない。NEPに期待する以外にないはずである。日本、アメリカ、中国、ヨーロッパ、高性能の費用対効果のある電池開発、競争激化するはずである。当然に、量産できなければいみがない。スケールアップできなければ意味がない。将来、プロセス特許を有している美粒モジュール、その意味合いを理解できる日が来るはずである。

DMRとは、CNTの鉄触媒を除去する装置である。基本的に、美粒モジュールの後ろに連結して使うものである。

NEPとは、Nanocarbon Emulsion Powder の略である。ナノカーボン乳化物を乾燥させて、パウダー化したものである。

2021年2月2日

CNTがなぜ進展しないのか。

ナノカーボン材料の用途開発が進まない一つの要因は、分散ができないことである。CNTで言えば、解繊技術、黒鉛で言えば、剥離技術である。カーボンブラックやアセチレンブラックやケッチンブラックに関して言えば、言葉に少し矛盾があるが、一般的な言葉でいえば、解砕である。本来は、解粒というのが、適切だが、そんな用語は正式にはないから、解砕という言葉を使用する。解繊、剥離、解砕と、対比する言葉が、粉砕である。ホモジナイザー、デイスパー、混錬機、3本ロール等、60年前からある装置だが、いずれも、エネルギーベースは低い。CNTの解繊に関して言えば、前処理でしかない。2軸押し出し機、高粘性のものを、練り上げるものである。基本的に、樹脂に対して、何かのフィラーをコンパウンドさせる装置である。コロイドミル、ビーズミル、高圧湿式ジェット分散機、いずれも、粒子を破壊させることに特化している。だから、固い酸化物には、適している。チタン酸バリュームのようなものには、ビーズミル、湿式ジェット分散機が使われている。素人がやると、装置が壊れていくから、新規参入は、なかなかできない。木を見れても、森がみれないから、MLCCは、中国でも、なかなかいいものはできない。

だから、CNTを解繊できるツールがないのである。まして、量産技術に対応できるロジックをもった装置はない。ナノカーボンの材料特性や電気特性の権威者は世界でも多くいる。しかし、ナノカーボンの分散技術を論じられる人はいないし、その量産技術に関しては、皆無であるはずである。なぜなら、やったことがないからである。CNTの製造量産はそれぞれのメーカーが有しているだろう。しかし、それを、解繊できなければ、CNTなど、無用の長物、実際に、中国では、5%のCNTを電池の導電助剤につかっている。正極には、鉄などの不純物はご法度である。だから、純度をあげるため、酸処理などのケミカル処理をする。当然に、CNTは、固くなり、解繊などできなくなる。固くなったから、逆につぶせるのである。CNTはボロボロになっても、それでもCNTである。カーボンブラックやアセチレンブラックよりは、導電パスがつながるから、多少、導電性は良くなる。しかし、完全に鉄触媒は除去されていない。LIBで、発火が起こるのは、正極にある金属(鉄)がイオン化して、負極に行き、そこで、電子をもらって、鉄となり、ショートを起こす。だから、正極には、不純物は入れられない。いろんなマグネットフィルターをつかっているが、粉砕されたCNTに絡まった鉄も同時に粉砕されるから、そのようなものでは、完全には除去できない。微細になればなるほど、除去は難しくなる。いずれ、LIBも材料面や能力面で限界がくる。空気二次電池、アルミ、カーボン空気電池等がいずれ、開発される。カーボン電極が主流になれば、NEPがその基幹となるはずであるし、CNTの純度を上げるためのDMR技術も、多くの所で研究されるだろう。

世の中の進歩は、大学や研究機関で生まれるのではない。実際は、企業の生産技術の場で改良、発展されるものである。スケールアップできないものは、淘汰される。費用対効果のないものも淘汰される。それが運命である。

いつの世でも、進歩は現場の中で起きている。その中には、多くの開発者、研究者、作業員、技術者が、絡んでいる。企業に働いている人には定年がある。よほど、すごい実績を残せば、役員や大学教授や公的団体の顧問になれるだろうが、大抵は、さよならであり、いずれ忘れさられる。寂しいことだが、これが現実の世界だからどうにもならない。いい技術はどこかで継承され、未来へとつながっていく。

2021年1月31日

完全分散剤フリー(CMCフリー)NEP、正極、負極スラリー、カーボン電極、ナノカーボンフィラーコンパウンド、シリコン導電性ゴム、テフロン強化ゴム、防食下地塗料、スーパーキャパシタ、放熱板、電磁波シールド、究極のナノ炭素材料。

分散剤フリーのCNT解繊。CNTは、本来は疎水である。しかし、何かしらの酸処理をしているため、親水性要素を持っている。CNTは粉である。バンドル形成をしている。比表面積が大きいCNTは、それだけ束ねている径が大きいということでもある。そこにあるのは、空気、だから、解繊は、繊細にかつ大胆に行わないと、CNTは綺麗に解繊されないということになる。単にせん断をかけたら、空洞化が起きて、CNTは折れたり、切れたりする。美粒の技術の根幹は、美粒モジュールの中に集約されている。美粒のHPに、洗剤をいれても、泡がでてこない動画がアップされている。100Mpa で運転している。従来の考えでは、ありえない事である。美粒以外のすべての高圧分散装置、乱流、キャビテーション、せん断と、書いてある。圧力を150Mpa、200Mpa 300Mpa と書いてある。CNTが解繊できるのか、黒鉛が剥離するのか、もし、それができているのなら、世界は変わっている。粉砕をするのなら、ビーズミルでつぶして、粗大粒子をふるえばいいだけである。なぜ、美粒システムではできるのか、答えは一つである。乱流を制御しているからである。定性的な言い方になるのは、用途や目的、材料、溶媒等によって、最適条件が異なるからである。

なぜ、分散剤フリーでできるのかは、100Mpaでも、水の濡れ性をあげているのである。CMC等があれば、濡れ性は、上がる。だから、CNTは解繊しやすい。それがなければ、それに代わる要素を増やすしかない。それが、水である。20%水を増やしただけでも、分散しやすくなるのは、当然である。だから、ナノカーボン乳化でも、CMCを入れなくてもできる。しかし、生産技術的に、面倒になるし、効率は落ちる。不純物をいれたくない、正極スラリー、熱可塑性樹脂のドライブレンドには、CMCフリーNEPが必要かもしれない。しかし、それも少量添加なら、ほとんど現実的には問題ないはずである。CMCフリーNEPが絶対必要なら、可能だということである。

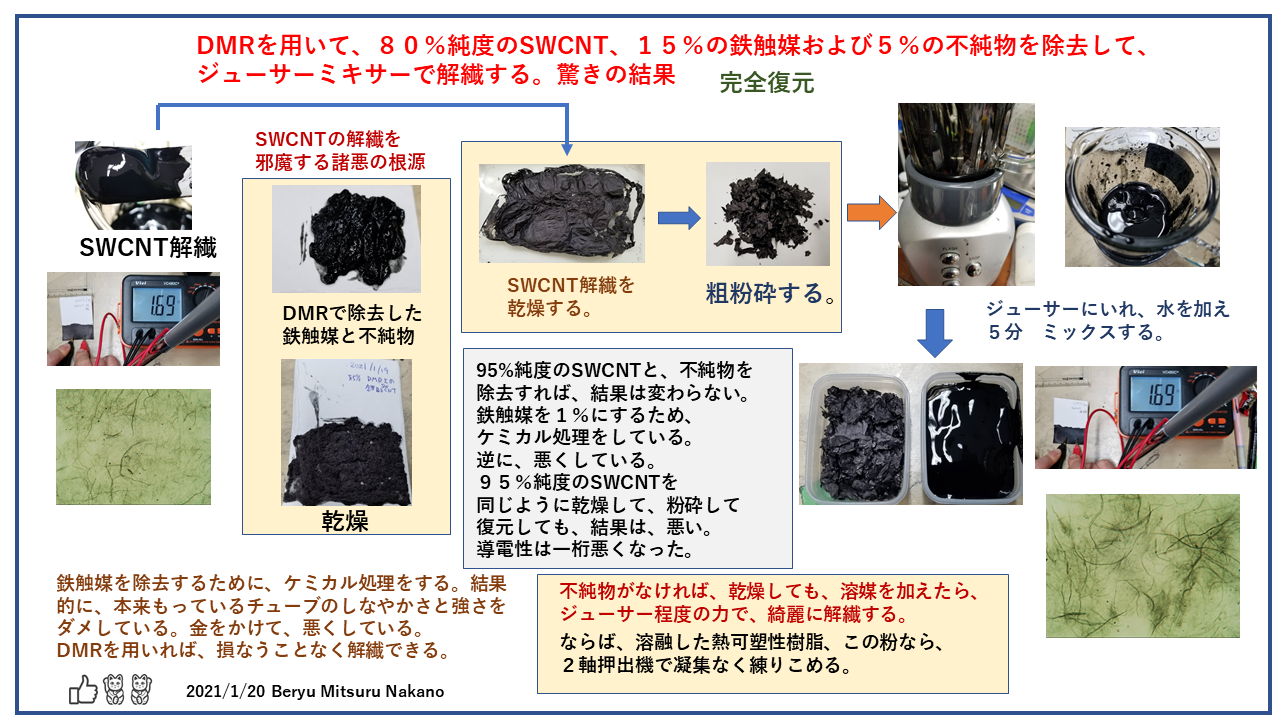

美粒には、もうひとつ、DMR技術を持っている。CNTにおける鉄触媒除去である。CNTの純度を上げるためには、鉄触媒を除去しなければならない。ケミカル処理をしている、95%純度、1%金属内包SWCNT品、80%純度、15%金属内包のSWCNT品を、DMRで処理して、解繊した。見た目は同じである。しかし、それを乾燥させ、再度、解繊した。結果が全然違うのである。ケミカル処理をして、鉄触媒を減らしたものは、やはりストレスに、弱かったのである。DMRの前には、必ず美粒モジュールがある。最新のDMRには、美粒セルが連結されている。今後、DMRは、CNTの純度を上げる有効なツールになるはずである。

美粒システムは、私が、トライエンドエラーの中で作り上げたものである。だから、教科書などない。すべては、実験の中で、係数を見つけ出したことである。美粒モジュールは私の手作りである。ある意味、職人芸でもある。なぜ、AI将棋ができるのか、それは、過去に膨大なデータを打ち込んでいるからである。分散も同じである。私の頭に中に、30年以上におよぶ膨大な実験記録が焼き付いている。自分で作ったものを、自分が考えた組成とデザインでもって、自分で実験をしている。装置から出てくる状態、機械の状態、過去の膨大な映像が頭にインプットされている。なぜ、ナノカーボン乳化がうまれたのか、過去にリポゾーム、リポ化製剤エマルジョン、無溶剤エマルジョン、活性剤フリーエマルジョン、MLCC分散、黒鉛剥離、CNT解繊を、行ったからである。それを一つにまとめたのが、ナノカーボン乳化である。誰もやったことがないので、物質特許が取得できた。NEPはそれをさらに進化させたもの、CMCフリーNEPも、できるだろうと、思っていたが、実際、やったらどうなるかと思ってやっただけである。

最終形は、どこにあるのかといえば、量産技術である。プロセスである。小さな装置では乱れは誤差の範囲で収まっていても、大きくなれば、それが増幅される。シーケンスをどうくむのか、配合の順番も結果に作用を及ぼす。これも、経験がないと、理解できない。なにごとも失敗を経験しなければ、次がうまれない。明日があるのは、今日を生きた経験があるからである。やらなければわからない。NEPが生まれたのも、やったからである。分散剤フリーNEPも、やったから生まれたのである。

2021年1月27日

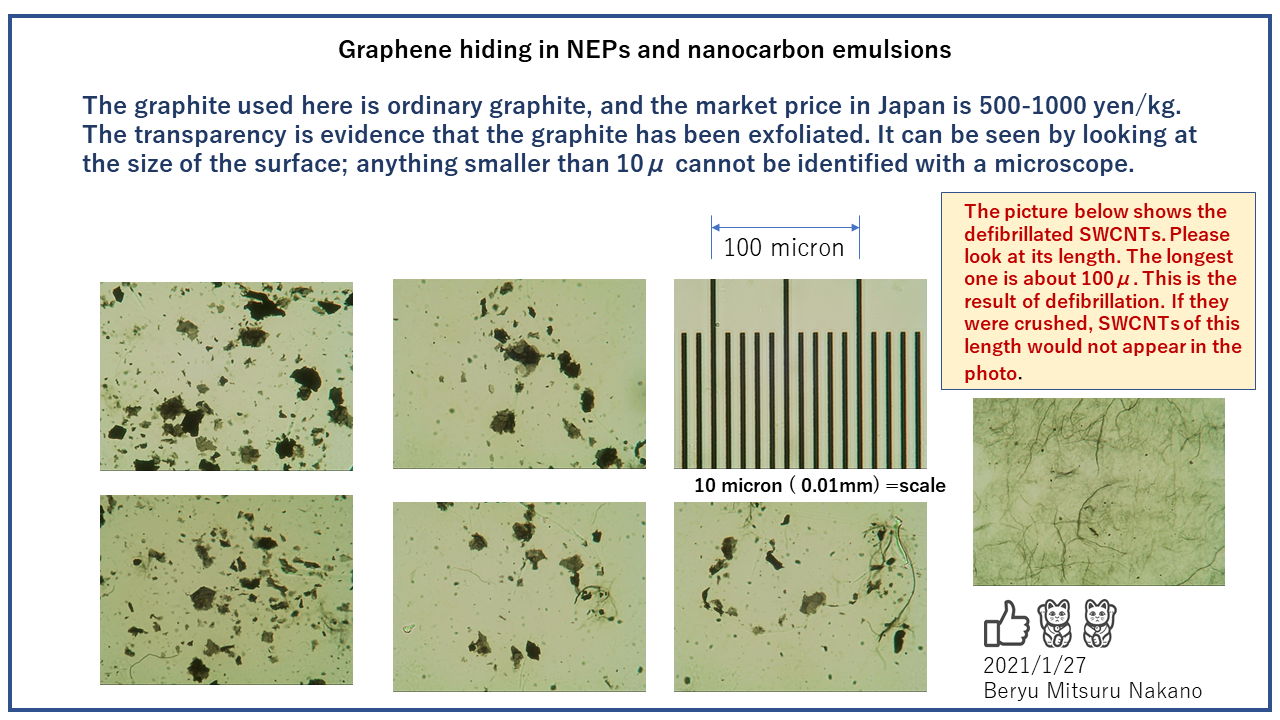

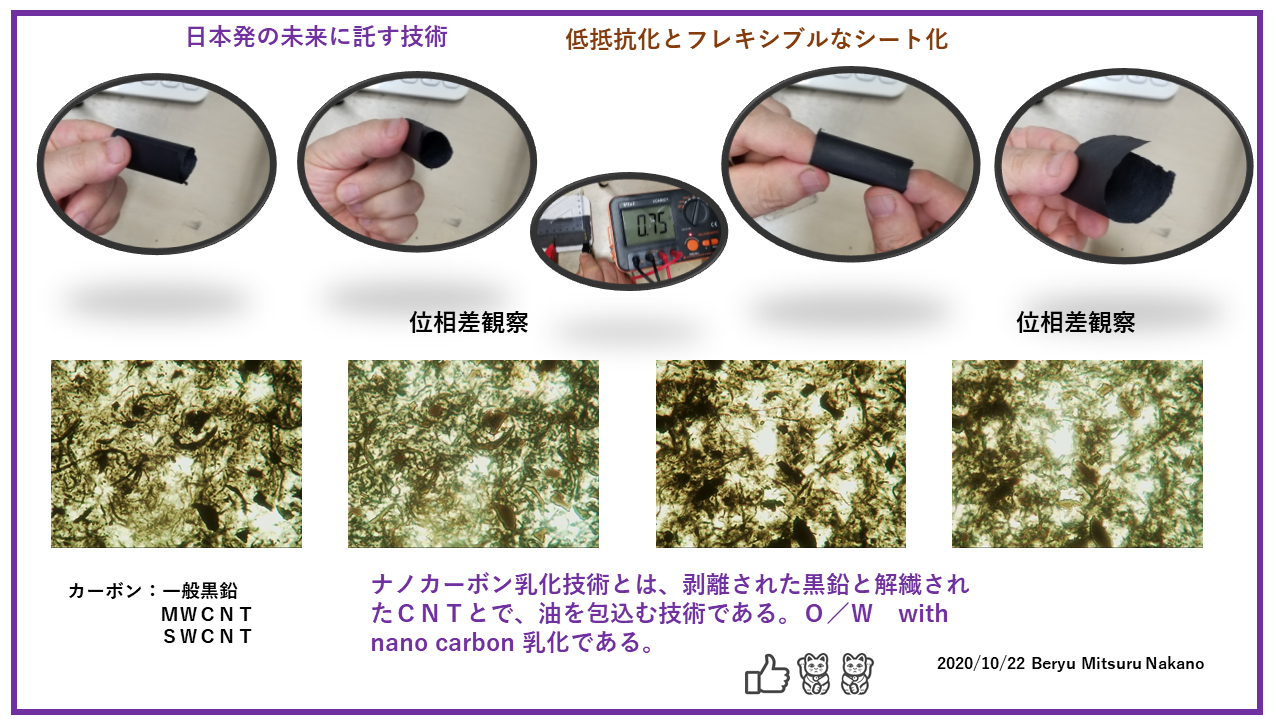

これが、NEPやナノカーボン乳化に潜むグラフェンである。解繊と剥離の意味

光学顕微鏡でのスケールを参考に添付した。同じ倍率であるし、写真の寸法もおなじであるから、これでサイズを確認してもらえればいい。これほどの面を持った黒鉛が、これほどの透過性をもつ、これが薄さである。これがグラフェンといってもいい。10μ以下のものは、透過して、見えない。もちろん、CNTも光学顕微鏡では見えない。もうひとつの写真が、SWCNTである。このサイズ感をみてもらえればいい。殆ど、切れていない。これが解繊であり、粉砕ではないことの証である。解繊と剥離、粉砕とは全く異質なものである。なぜ、ナノカーボンの用途がすすまないのかは、解繊や剥離しなければならないものを、粉砕していたからである。

2021年1月24日

ナノカーボン乳化、NEPフィラー、コンパウンディング。ナノカーボン乳化、NEPの核心部とは。導電性を支配する因子とは。

剥離した黒鉛の面に解繊されたCNTが吸着している。このCNTがスペーサとなり、ナノカーボン乳化時の凝集阻止、NEP時の溶媒に対しての再分散を可能にしている。これが、ナノカーボン乳化、および、NEPの核心部である。

層間の開いた特殊黒鉛を剥離することは、それほど、難しいことではない。黒鉛にセロテープをはって、それをはがせば、セロテープ面に、グラフェンが取れる。しかし、そのセロテープ面からグラフェンをはがすことは、不可能に近い。実際に、コストをかけずに、グラフェンを得ることは、意外と難しい。CNTの解繊も、一般的なミキサーでは難しい。高圧分散機でも、100Mpaぐらいの力をかけないと、綺麗に、解繊しない。つまり、素材自体の凝集力の方が強いのである。したがって、樹脂の中に、凝集力のつよいCNTのようなフィラーを押出機の分散力で、分散させるさせることは、難しい。それは、材料の凝集力の方が装置の分散力よりも勝るからである。もちろん、特殊加工して、コストをかければ、CNTでも樹脂に練りこめるが、それは汎用的ではない。なぜ、NEPが、ジューサーミキサーのようなもので、再分散できるのかといえば、剥離した黒鉛(グラフェン)の面に、解繊されたCNTが、スペーサの機能を果たしているからである。(下記のスライドの電顕写真をみれば、わかるはずである。)グラフェンとグラフェンの面の間に、CNTがあって、それが粒子間の凝集を阻止しているのである。もしもジューサーミキサーで、普通のCNTが解繊されるのなら、すでに世界はCNTで満たされている。NEPフィラーなら、樹脂とのコンパウンディングが、基本的にできるはずである。少なくとも、日本製の二軸押出機は、数千円で市販しているジューサーミキサーの分散力と同等かそれ以上だと思うからである。

NEP粉をふるいに分けると、粗粉と微粉とに分かれる。なぜなら、一般黒鉛を粉砕しているのでなく、剥離しているから、初期の黒鉛の粒度分布がNEPの大きさに影響を与える。ふるい程度で、粗粉と微粉とに分かれるから、用途用途で使い分けたらいい。しかし、実際に導電性に影響をあたえるのは、導電パス数である。数が多いだけ、それだけ、抵抗がうまれるから、導電性はわるくなるのは当然である。導電パス数を減らすには、面の大きい黒鉛の比表面積を上げることと、アスペクト比の大きいに(長い)CNTの比表面積を上げることである。そういう意味でいえば、MWCNTよりもSWCNTの方が、導電性はよくなるのは当たり前である。しかし、面と線、どちらが、効くかといえば、当然に、面の方が効く。NEP粉を、粗粉と微粉とに、導電性をみれば、分ける必要はない。大きな面と大きな面の隙間に、小さな面が入り込むので、より密着性が担保される。もちろん、透明導電膜のような仕様には、微粉のNEPに、DMR処理したSWCNTを添加して、美粒システムで再解繊させるといいだろう。目的に応じて、使い分けたらいい。

ナノカーボン乳化、NEP粉の用途はひろい。正極、負極の電極スラリー、電磁波シールド、放熱板シート、透明導電膜、導電性塗料、防食下地塗料、水溶性エマルジョン樹脂とのコンパウンディング、ゴムや樹脂とのコンパウンディング等である。

2021年1月21日

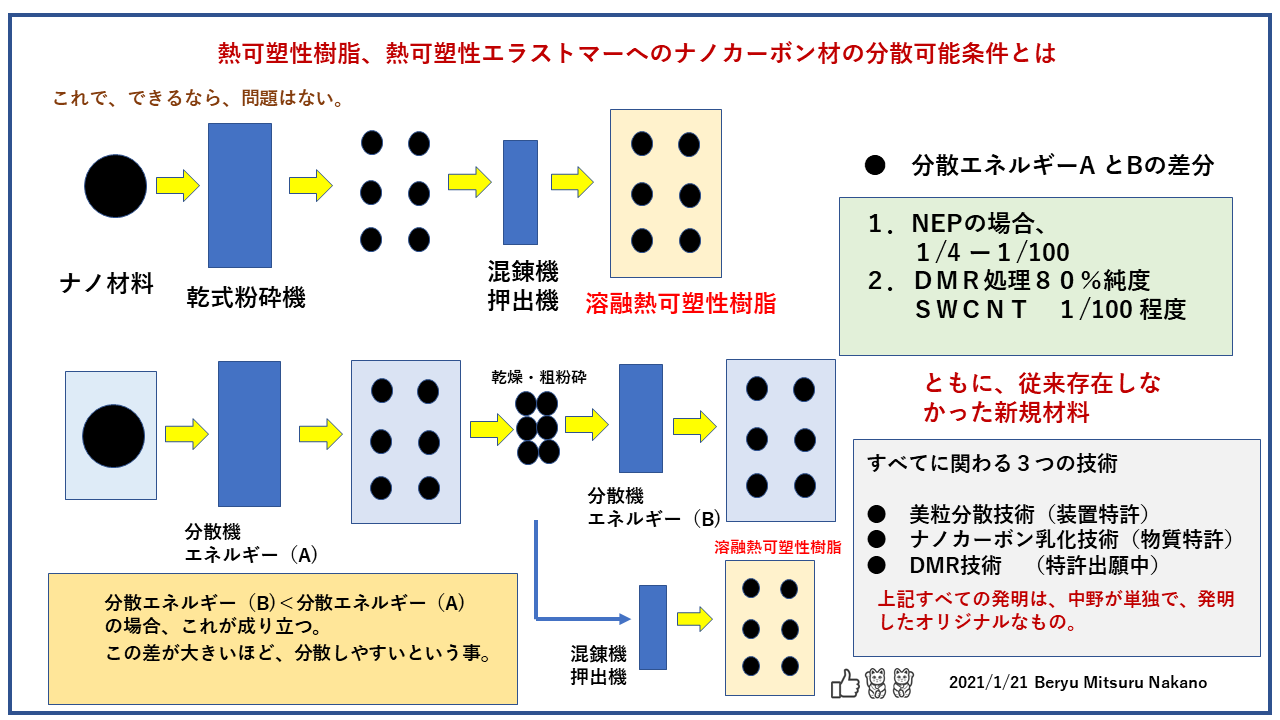

ナノカーボン乳化パウダー(NEP)およびDMR処理した80%純度SWCNTを熱可塑性樹脂、熱硬化性エラストマーに練りこめる可能性。

NEPを溶剤下で、再分散させることは、可能である。NEPであれば、粉であるから、溶媒の中で、分散させればいい。特に、難しいことではない。しかし、不純物や気泡を嫌う熱可塑性樹脂にナノカーボン類のフィラーを均一に混ぜることは、難しい。なぜなら、樹脂に直接、CNTやグラフェンを粉の状態で練りこんでいかなければいけないからである。まず、解繊や剥離などしないし、微粉砕した粉を入れても、分散はしない。逆に凝集していく。軽量、強化、導電性付加目的で、熱可塑性樹脂、エンプラやスーパーエンプラに対して、ナノカーボンを練りこむ需要はおおい。しかし、今なお、市場を満たすものはでていない。

熱可塑性樹脂は、軟化点(Tg)と溶融点(Tm)をもつ。樹脂によって、TgからTmに対しての温度上昇による、粘弾性の変化が異なる。昔、カラートナー用のポリエステル樹脂の無溶剤乳化を行なった経験があるので、樹脂におけるTgからTmに対して、樹脂の変化がどのようなイメージになるか想像できる。基本的に、Tm近くまで上げれば熱可塑性樹脂は、液状になる。常温で、溶剤に溶かすのと、液状態は同じである。その状態で、フィラーが分散できればいいという事になる。高温状態で、樹脂を練りこめる装置として、2軸押出機や混錬機等がある。私には、扱う分野が異なるから詳細はわからないが、混ぜるには、溶媒と溶質とに力が生じなければ、練りこめない。それが分散エネルギーである。そのエネルギーの閾値が、常温で、解繊できるエネルギーより、高ければ、まず、熱可塑性樹脂にフィラーを均一に練りこむことは不可能である。すくなくとも、常温で分散できるツールと同等の力でなければ、現実的に動かない。高温樹脂の液粘性と同等の液に、汎用性のあるツールをもちいて、均一に常温で解繊分散できるナノ材料以外は、使えないということになる。

その条件をクリアーできて、熱可塑性樹脂に練りこめる可能性があるナノカーボン素材として、私が実証した材料として、2つある。それが、ナノカーボン乳化パウダー(NEP)とDMR処理した80%純度SWCNT解繊品である。もちろん、他にもあるかもしれないが、それは、現状、検証していないから、私には分からない。

ナノカーボン乳化とは、視点を変えれば、一般黒鉛を有効的に、剥離させる手法に他ならない。そのために、油とCNTが必要なのである。油が黒鉛層に吸着して、装置の狭い空間(ノズルやモジュール)を通過する。油が微細になれば、その数だけ、黒鉛層が剥離していく。それと同時に、CNTも解繊され、そのCNTは、黒鉛の面に吸着していく。油の粒子が小さくなれば、それを包み込むように、剥離した黒鉛はかご型になって、油を包む。その黒鉛の周りに、CNTが吸着していくことになる。剥離した黒鉛(グラフェン)と解繊されたCNTによって、油を包込む構造となる。これがナノカーボン乳化の基本概念である。O/W with グラフェン&CNT エマルジョンというものになる。その油が、水よりも、低い沸点であれば、水が揮発する前に、油が揮発する。したがって、NEPの構造は、剥離した黒鉛(グラフェン)とCNTの複合体が凝集した形で存在していることになる。ある意味、ナノカーボンの多孔質体である。したがって、溶媒にNEPを投入し、ある程度の力をかけてやれば、ナノカーボン分散体の状態に復元する。ナノカーボン乳化を作るときの約1/4以下のエネルギー量で、復元する。ジューサーミキサーでも、時間をかければ、解繊状態に近づく。それが、熱可塑性樹脂に練りこめる根拠である。その再分散時のエネルギーが押し出し機等の分散エネルギーと同等であれば、綺麗に練りこめるという事になる。それが、第一条件である。それがクリアーできれば、後は、最適条件を詰めることになる。

次に、DMRによって、15%の鉄触媒を除去して解繊されたSWCNTの乾燥品がもう一つの候補である。SWCNTの触媒除去のため、ケミカル処理を行う。それによって、95%以上の純度を持つことになる。鉄触媒は溶けるだろうが、そのエネルギーは膨大である。当然に、CNTにも潜在的にダメージを与えることになる。基本的に、カーボンナノチューブは、しなやかで、強靭である。バンドルから、解繊されたら、経時的に絡まることはあっても、バンドル状態の強い凝集体になることはない。しかし、そこに、核となる不純物があれば、そこから凝集が生成することがある。したがって、DMRで鉄触媒を除去して解繊したものを、乾燥させて、粗粉砕して、溶媒にいれて、再分散しても、そこに、強い分散エネルギーは不要になる。ジューサーミキサー程度の力で、綺麗に解繊する。もともと、ケミカル処理をしていないから、導電性(抵抗値)は、元の状態を保たれている。同じような実験を、95%純度、1%鉄触媒のSWCNTで行ったが、再分散しても、同じような導電性はでなかった。一桁悪い結果となった。SWCNTの質の問題と鉄触媒の問題が、再解繊に影響を与える。

2021年1月13日 謹賀新年

ナノカーボン乳化パウダー (NEP)2021年ナノカーボンがやっと使える時代へ。

ナノカーボン乳化パウダー、略称:NEP (Nano carbon Emulsion Powder)

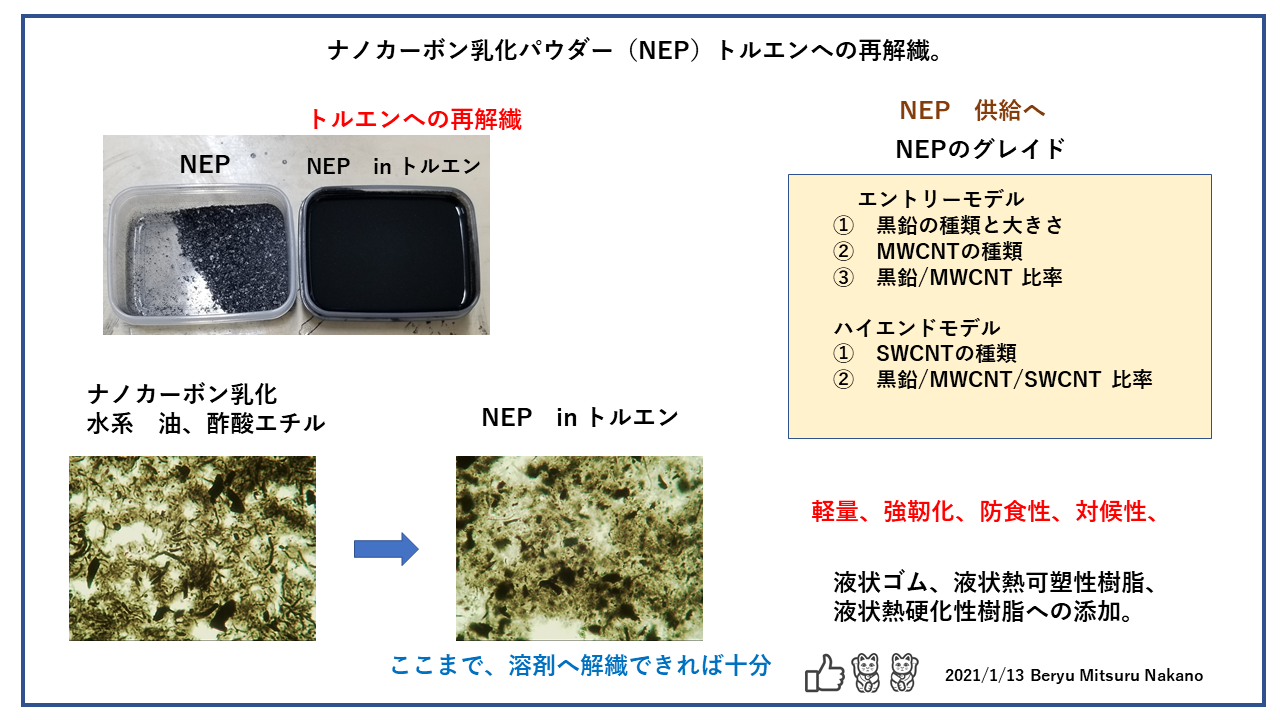

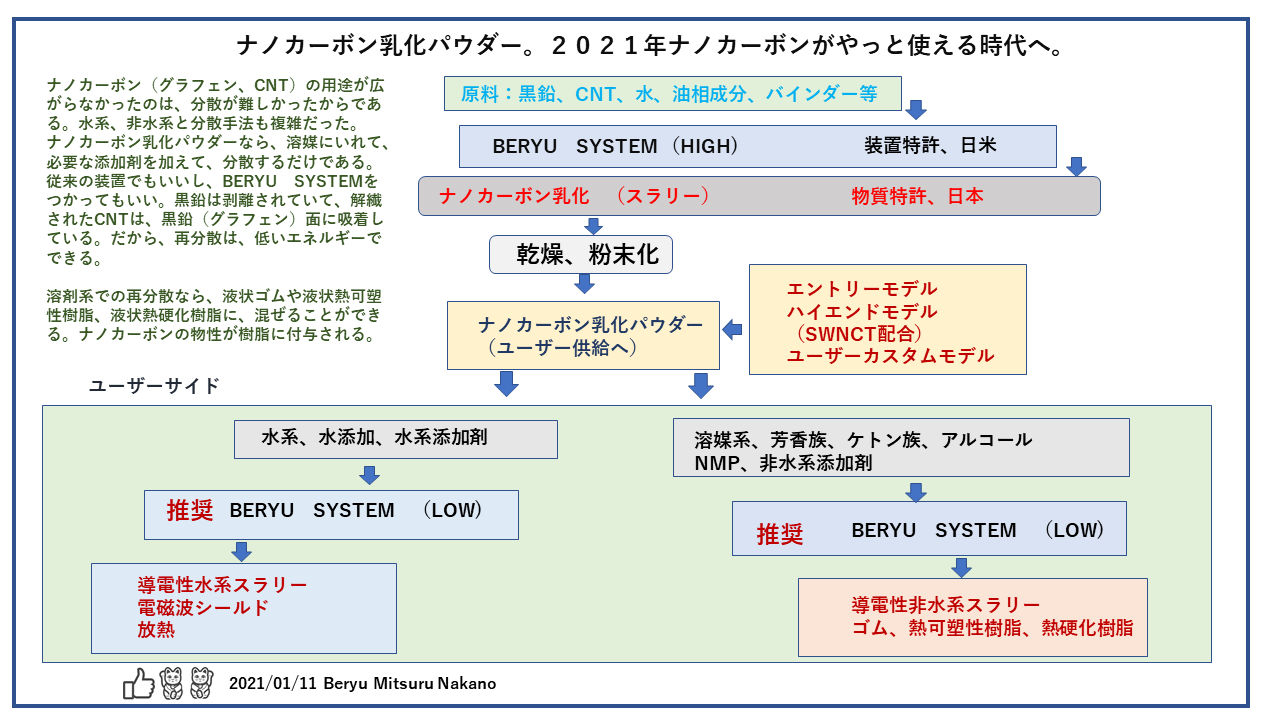

ナノカーボン(グラフェン、CNT)の用途が広がらなかったのは、分散が難しかったからである。水系、非水系と分散手法も複雑だった。ナノカーボン乳化パウダーなら、溶媒にいれて、必要な添加剤を加えて、分散するだけである。その時は、従来の装置でもいいし、BERYU SYSTEMをつかってもいい。BERYU SYSTEMによって解繊されたCNTは、同じようにBERYU SYSTEM内で剥離された黒鉛(グラフェン)面に吸着されている。だから、再分散は、低いエネルギーでできる。溶剤系での再分散なら、液状ゴムや液状熱可塑性樹脂、液状熱硬化樹脂に、混ぜることができる。ナノカーボンの物性が樹脂に付与される。

ナノカーボン乳化手法であれば、一般黒鉛から、廉価にグラフェンが取得できる。導電性やナノカーボンの物性は、そこから得られる。CNTの負荷がグラフェンで補える。一度パウダーにすれば、溶剤置換が楽になり、液状樹脂に、混ぜることができる。トルエン、MEK, IPAにも、再分散できる。

私は、黒鉛剥離、CNTの解繊、色々と、装置側から、サポートしてきた。しかし、なかなか、進展しない。一つの要因が、分散が、用途、用途に応じて、うまくいかないからである。どこでも、粉から、各企業がノーハウを持っている用途の中で使用したいと思っている。そのためには、粉で供給するのが、やはり一番である。

しかし、黒鉛の剥離、CNTの解繊に関しては、溶媒がひとつ違っても、やり方が異なる。そのため、従来の粉砕の手法からでは、なかなか、うまくいかない。粉砕すれば、ナノカーボンの特性も粉砕される。従来の手法でいいのなら、世界はすでに変わっていて、私がこのようなことを書く必然性もうまれない。

粘度や密度、比重、濃度や初期の粉の状態によっては、操作条件が異なる。添加剤一つで、沈降速度も変わってくる。それを、ユーザーが、制御することは不可能に近い。そうなれば、限られた条件での分散液の供給ということになる。それで、適応できればいいが、現実的には、費用対効果がでない。つまり、使えないということになる。

ナノカーボン乳化パウダーの一番の利点は、溶剤系分散への簡易性にある。水系なら、パウダーにする必要はない。ナノカーボン乳化で十分だからである。もちろん、何か、独自に添加材を加えたい、活物質を添加したいというデザインなら、ナノカーボン乳化パウダーを濃度調整しながら、水系分散スラリー化というのも、一理ある。特に、電池の負極用としては、そのまま、既存の導電助剤の代わりになる。水系樹脂スラリー、エマルジョン溶液を添加して、導電性樹脂スラリーを作る目的なら、ナノカーボンの濃度調整が必要になる。解繊が進めば、必ず、比表面積が増大し、粘度が上昇するからである。配合比率、処方の最適化が必要になるからである。粉で供給できて、その特性がでるのなら、それが一番いいのである。

ナノカーボン乳化では、剥離した黒鉛、それに解繊されたCNTが吸着している状態で水和している。CNT分散液、ナノカーボン分散液を乾燥し粉砕化したら、通常は、再凝集して、再分散は難しい。乾燥、粉砕化したら、過度の応力が、CNTに掛かる。通常、欠損が生じて、CNTの特性が落ちる。ナノカーボン乳化以外、CNT分散液では、導電性(抵抗値)は、乾燥、粉砕化、溶媒添加、再分散したら、一桁異なるという実験データも出てきた。しかし、ナノカーボン乳化に関しては、CNTが黒鉛に吸着しているので、CNT通しが、絡まるのとは異なり、再度、水を添加しても、低いエネルギーで再分散する。導電性(抵抗値)に関しては、殆ど、変化なかった。

ナノカーボンの用途展開として、一番の価値は、非水系溶剤への分散である。溶剤に対して、CNTの解繊は、なかなか難しい。通常は、CNTを溶媒の中で、粉砕する事は容易だが、高濃度の解繊は、難しい。生産技術的にも、溶媒の中で、黒鉛を剥離させることも、CNTを解繊させることも、コストがかかる。費用対効果がないから、樹脂に対しての均質なナノカーボンの混錬は、なかなか進まない。数年前から、マスターバッチ化の話はよく聞く。しかし、一向に進まない。ゴムや熱可塑性樹脂や熱硬化樹脂に対して、どこでも、ナノカーボンを混錬させて、強度を上げたいと思っている。比表面積がほかの補強材とはちがうので、軽量で樹脂の補強ができるからである。

ナノカーボン乳化手法の最大の効果は、油とCNTを使って、一般黒鉛を廉価で、剥離させる技術手法だといってもいい。油を薄層化した黒鉛(グラフェン)とCNTとで、水相成分の中で、乳化分散させることである。したがって、外相は、水でなければならないし、油も、90%以上は、水になじまないものである必要がある。したがって、トルエンは油につかえても、アルコール、アセトンは、油には使えない。

ナノカーボン乳化パウダーであれば、任意な割合で溶剤に添加できる。ただし、そのパウダーが溶剤の中で、解繊できたかどうかは、粘度がでるかどうかでわかる。美粒の実験では、一番分散効果があったツールは、やはり、美粒システムだった。一度、適正溶剤の中で、ナノカーボン乳化パウダーが、均一に解繊分散されたら、当然に、凝集がとけて、比表面積がアップするから、増粘してくる。そういう状態であれば、殆どの液状樹脂になじむことができる。

ナノカーボン乳化パウダーは、フリーズドライ製法のインスタントコーヒーに近い。水や溶媒を加えて、分散させれば、ナノカーボンが分散されるという事になる。CNTを水や溶媒に解繊することは、高度なテクニックがいる。特に、SWCNTは特別な処理をしていても、やはり、鉄触媒が残っている。それを除去して、解繊していかなければ、SWCNTの本来の価値はでない。美粒が持っているDMR技術を使えば、SWCNTを配合したハイエンドなナノカーボン乳化パウダーも供給できる。解繊したSWCNTを乾燥、粉末化したものを、美粒システムで再解繊しても、本来のSWCNTの特性は出なかった。しかし、ハイエンドモデルでのSWCNT配合のナノカーボン乳化パウダーから、再解繊したものは、乾燥前と同じ導電性は出た。

ナノカーボン乳化パウダーは、新しいナノカーボンの材料といっていい。面と線を併せ持った新規ナノカーボン材である。ナノカーボン乳化(物質特許)の粉体化ということである。

2020年12月20日

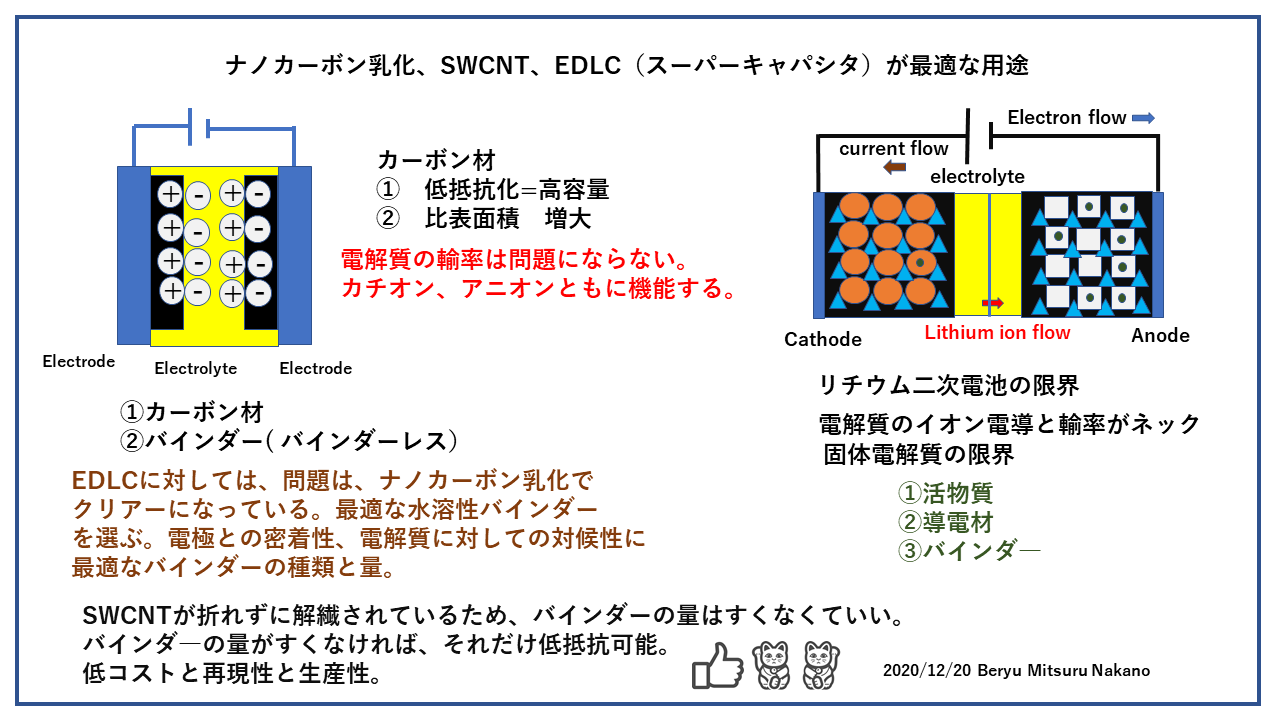

リチウム二次電池の限界、ナノカーボン乳化、SWCNTのEDLC(スーパーキャパシタ)への展望。

ハイブリット車に乗る。東京へいくのに、名阪国道を利用する。特に、帰りは、福住から天理までは、6%の下り道である。しばらく、下り道を走ると、ほぼ回生電気で、バッテリーはフル充電状態である。もったいないが、フルになれば、回生電気は捨てることになる。もし、蓄電池が搭載されていたならば、すてることなく、そちらへためることができた。軽量で高容量のスーパーキャパシタがないからどうしようもない。

リチウム二次電池の限界は、電解質にある。いくら、電極スラリーを低抵抗化しても、電解質のイオン伝導率と輸率が向上しなければ、これ以上の高容量化は難しい。固体電解質がうまくいけばいいが、仮にいいものが見つかっても、量産時のスケールアップの問題がのこる。全固体電池があるが、MLCCの延長にあるもので、車載用やインフラに使えるものではない。

EDLC(スーパーキャパシタ)がさらに普及する条件が、カーボン材の低抵抗化と比表面積の増大なのである。電極との密着、電解質との対候性のためにも、バインダーがいる。バインダーは絶縁物質である。したがって、バインダーをいれれば、必ず、抵抗値は上がる。そのためには、できるだけ、低抵抗なカーボン材が必要になる。バインダーレス(少ないバインダー量)のためには、アスペクト比の高いSWCNTが必要になる。SWCNTでナノカーボンの密着性が向上するから、抵抗値が下がる。プレス加工した黒鉛シートと同等の抵抗化ができれば十分である。

SWCNTがあっても、その鉄触媒を除去して、解繊ができなければ、すべては絵にかいた餅である。下記のスライドを参照してもらったらいい。DMRで除去したものである。DMRがなければ、これらをすべて、粉々にして、材料の中に混入させることになる。粉砕であるから、もとのSWCNTもボロボロになっている。キロ、一万円以下ならいいが、それよりもはるかに高価なものである。費用対効果がなければ使えないものである。

太陽光や熱電素子を利用した発電以外は、タービン(モーター)を利用して発電している。原子力も含め、発電は、いろいろできる。しかし、蓄電がなかなかうまく機能しない。たとえば、ドローン、空気抵抗に打ち勝って、前にすすんでいる。もし、軽量のタービンがあれば、それを利用して発電することができる。風力発電と同じである。そこに、EDLCがあれば、間違いなく、電気を蓄電できる。結果、飛行距離が延びることになる。車も同じである。高速ではしれば、風でタービンを回せば、そこから、電気が生まれる。それを蓄電すれば、これまた、走行距離が延びる。

EDLCを普及させるには。

(1) カーボン材の低抵抗化

(2) カーボン材の比表面積の増大

(3) バインダ―レス

(4) スケールアップ

(5) 費用対効果のある生産コスト(低コスト)である。

すべてが、そろっている。後は、試行錯誤で、最適値を見つけるだけである。

日本が生き残れるかどうかは、EDLCの普及に掛かっている。リチウム二次電池や空気二次電池は、越えなければならない問題がある。

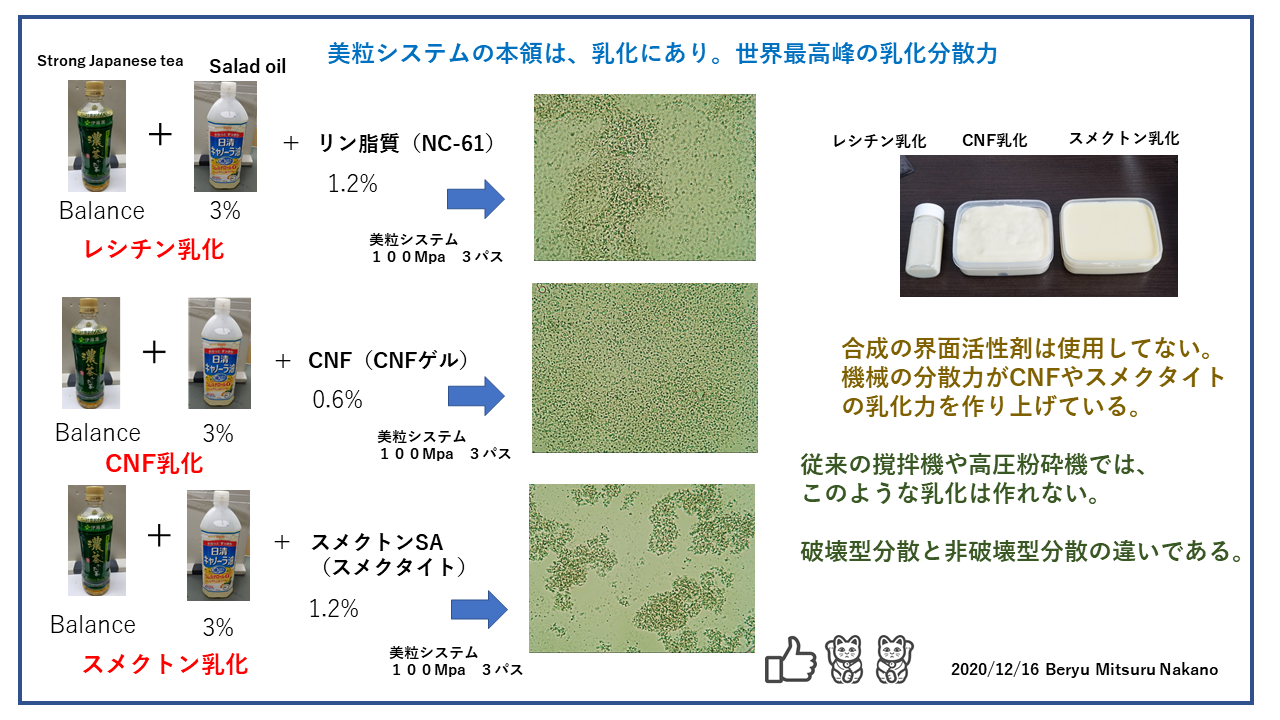

美粒システムの本領は、乳化にあり。機械力で乳化する。

界面活性剤を使い、水の中に油を細かく均一に分散させる。これを乳化(正確にはO/W型乳化)という。通常、化粧品の乳化物クリーム、乳液は、今でも、ホモミキサーという撹拌機を用いて、製造している。撹拌機は、混ぜ器である。油を微細化して、水の中に安定化させるだけの力があるわけではない。あくまでも、主体は、界面活性剤であり、機械は、お手伝い程度である。基本的に、化粧品の乳化品は、世界各国同じである。日本だけが崇高な装置を使って製品化しているわけではない。ほぼ、ツールが、混ぜ器なら、乳化は、界面活性剤の作用で行っている。

下記は、お茶を水相成分として、リン脂質(レシチン)で、油(サラダ油、油脂)を乳化させたもの、CNFで乳化させたもの、スメクタイトで乳化させたものである。通常の混ぜ器では、一年回しても、このようなものはできない。レシチンも、CNFも、スメクタイトも、混ぜ器では、油をこのような形で乳化させることなどできないからである。顕微鏡写真を確認すればわかる。粒子、この場合は、油粒子がメインである。お茶の成分が析出しているかもしれないが、基本的に同じである。外見の違いは、粘度である。CNF>スメクタイト>リン脂質という具合になっている。

CNFやスメクタイトで油を乳化する。マーケットからみれば、これこそが、活性剤フリーの乳化物ということになる。ピッカリング乳化と呼ばれているものである。濃いお茶に油をCNFやスメクタイトで乳化する。食品添加として使用していいものがあれば、そのまま飲料として飲める。ω3を含んだ油脂をCNFやスメクタイトで濃いお茶の中に乳化できれば、機能性食品としての価値がでる。

2020年12月14日

ナノカーボン乳化、イノベーションとしての価値

カーボンの抵抗率は、1.64X10(-5)Ωmぐらいと言われている。それに近い数字がでているのが、ナノカーボン乳化/(酢酸エチル)単層カーボンナノチューブ配合のものである。それは、圧縮をかけてシートにしたものでなく、あくまで、塗料として塗布したものである。これから、色々と、実用化に向けて、用途展開が進行していくはずである。

どのようなものにも、境界条件がある。性能がよくても、コストに合わなければ、用途が限定される。インターフェイスとの関係で、仕様範囲が限定される。物がよくても、生産性がなければ、使えない。ビーカーワークでできても、量産機で、再現がとれなければ、意味がない。論文として、面白くても、実用化できなければ、イノベーションとしての価値はない。

私は、分散機の世界の中で生きてきた人間である。特に、湿式分散を扱う装置、製造分野の中で生きてきた。俗にいう撹拌機の世界である。昔から、何も変わっていない。化粧品の乳化機は、今も同じである。混錬機も、ディスパーも、コロイドミルも、ビーズミルも、ボールミルも、三本ロールも、高圧粉砕機も、形やデザインは変えても、基本は何も変わっていない。エンジンを搭載した車の構造が変わらないのと同じである。超音波撹拌も変わらない。ミキサーも変わらない。メーカーの開発者は、独自性を強調するが、基本は変わらない。なぜなら、思想(哲学)が同じだからである。同じ思想をもとにして、ただ、形を変えただけだから、結果が同じになるのは、当たり前である。最終的に、どこで、世界がつまずくのかと言えば、スケールアップである。大抵は、生産性がなくなる。作っても、コストが合わなくなるのである。機械がトラブる、メンテ代がかかりすぎる。いいものでも、赤字が続いて、収益がみこめないのなら、企業は、生産をストップする。なぜなら、分散の根本の発想、哲学が、破壊にあるからである。破壊は、粉砕、物も壊すが、自分も壊す。それが基本にある。だから、いつもある一線を越えられない。高圧粉砕機の圧力をあげる、ビーズミルや高速回転の回転数を上げる。エネルギーを上げようとすれば、必ず、装置側にも破壊の因子が帰ってくる。それが、作用反作用の原理である。発想が、壊すのだから、ある領域をこえれば、それは、装置も壊すことになる。

CNTを解繊しようとする。黒鉛を剥離しようとする。油を水の中に乳化しようとする。しかし、世の中に、解繊できるツールはない、剥離できるツールもない。乳化できるツールもない。実際に、マヨネーズは作られているし、化粧品のクリームもできている。そう反論する。しかし、それは、原料に乳化する力があるからできるのである。界面活性剤で乳化しているだけである。機械は、混ぜているだけで、それで、乳化できるのである。混ぜるのと乳化は概念が違うし、解繊や剥離は、粉砕とは全く異質なものである。ほぐす行為とはがす行為と壊す行為とは、決して、同じではないのは、誰でも容易にわかる。しかし、実際には、殆ど、壊している。だから、ナノカーボンは、何も変わらない。用途展開も進まない。

カーボンブラックや、アセチレンブラックや、ケッチンブラックは、一次粒子が決まっている。二次凝集体を、ばらす、ばらばらにする事が主たる分散行為になる。その行為は、乳化と同じように、分散剤によって、行われる。電磁石と同じように、+なら+に粒子を荷電させて、粒子間を斥力で引き離すのである。力は、ただ、ファンデルファールス力で、凝集しているものを、引き離すだけのもので十分なのである。

もちろん、その力では、CNTは解繊できないし、黒鉛も剥離しない。力を加えすぎたら、壊れる。もちろん、強い界面活性剤をいれたら、解繊や剥離はしやすくなる。しかし、その強い分散剤が、不純物として機能して、CNTやグラフェンの機能を邪魔する。導電性を阻害するのである。もちろん、固い酸化物をバラバラにするには、力がいる。チタン酸バリューム、酸化チタン等、それらは、思いっきり、機械が壊れる限界までたたかないと、壊れない。そのぐらいやらないと、酸化物は、均一にならない。スマホの中にたくさんあるセラミックコンデンサーは、たたく力がないと、バラバラにならない。機械を壊さないように、酸化物を細かくする。日本が優位に立てるのは、そのバランスを心得ているから強いのである。ある意味、柔道の極意と同じである。

今の世界は、八方塞がりで、飽和しているのが、現状なのである。どうしたらいいのか、どうすることもできない。分散の根本発想を、分けなければ何も変わらない。破壊型分散(破砕)と非破壊型分散(解繊、剥離、乳化)とを明確に分離することからスタートしなければならない。

昔、私は、泡レスミキサーというのを開発した。スクリーンを三枚重ねて、撹拌羽根から、吐出する液の流速をスクリーンで減速させて、泡の発生を抑止した装置だった。国内特許、アメリカ特許、ヨーロッパ特許も取得した。確かに、泡が抑止されて、結果はよかった。しかし、今の美粒システムをつくって、泡レスミキサーと比較実験をした時、泡レスミキサーが意味のないものと悟った。圧力、0.5Mpaの美粒システムの力と、高速回転体での回転力の結果の差をみたら、0.5Mpaの美粒システムの方がはるかに勝っていた。泡レスミキサーといっても、所詮は、混ぜ器に過ぎなかった。

濃いお茶を用いて、単層カーボンナノチューブを除いて、油成分に酢酸エチルを用いて、ナノカーボン乳化を作成してみた。同様に、酢酸エチルを、通常のサラダ油を用いて、作ってみた。結果は、以下のスライドの通りである。

結果から見て、ナノカーボン乳化の効用は、一般黒鉛を剥離させるための有効な手段のひとつだとわかる。多層カーボンナノチューブをいれなければ、黒鉛で油を封印(乳化)させることはできない。多層カーボンナノチューブが必要になる。もちろん、黒鉛を入れなければ、油を多層カーボンナノチューブで封印(乳化)させることはできない。従って、ナノカーボン乳化を成立させる条件としては、水、黒鉛、多層カーボンナノチューブ、油成分が必要になる。導電性の比較を見てもらえたらいい。酢酸エチルとサラダ油の差、これは、不純物の差異になる。酢酸エチルは、水が蒸発する以前に、気化する。酢酸エチルの相転移の力の方が、ナノカーボンによる界面膜の力より勝るから、酢酸エチルは、なくなる。なぜ、わかるのかといえば、水が飛んだあと、酢酸エチルの匂いが消えるからである。

2020年12月10日

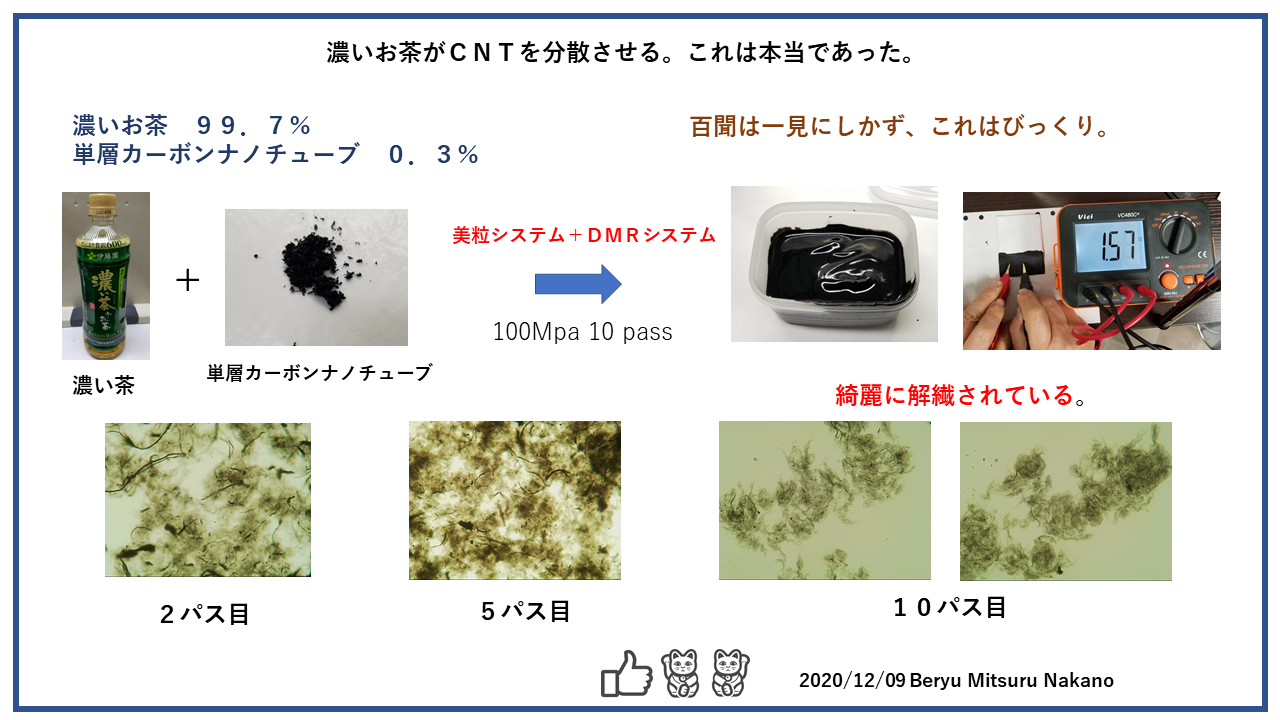

おーいお茶、濃いお茶がCNTを分散させる。これは本当だった。

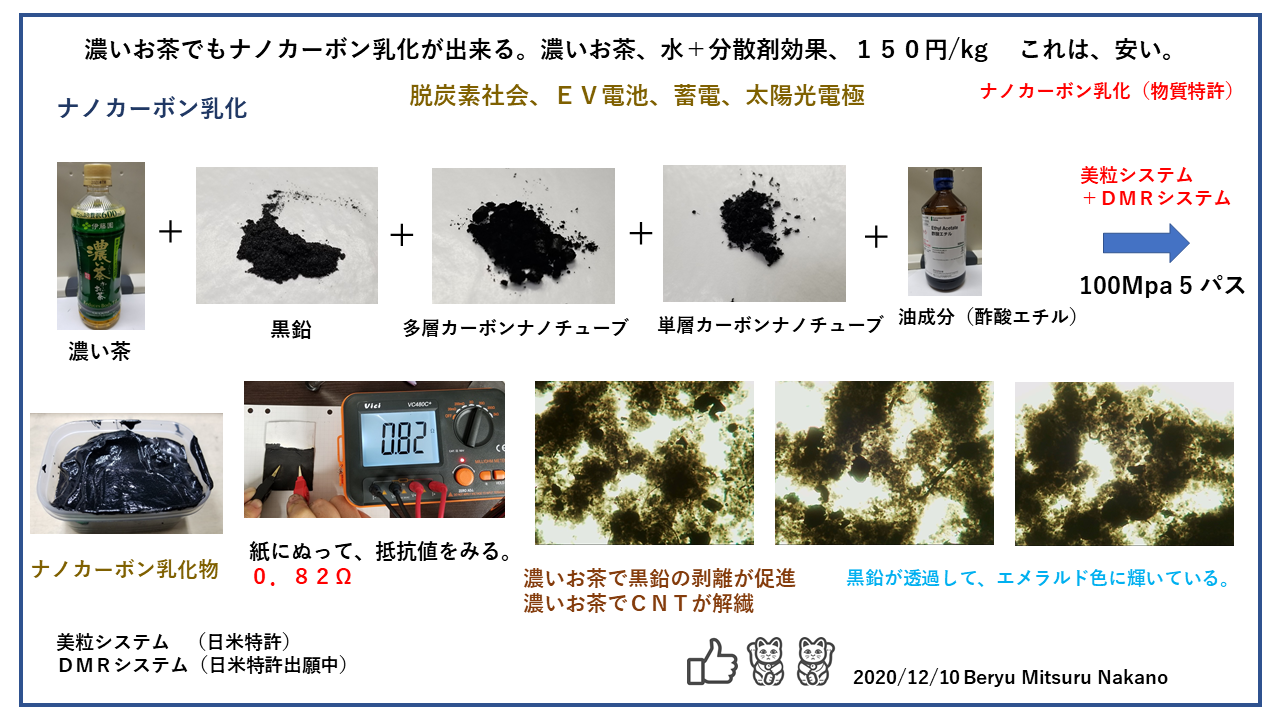

おーいお茶、濃いお茶でもナノカーボン乳化ができる。濃いお茶、水+分散剤効果、150円/kg これは、安い。

論より証拠、下記のスライドを見てもらえればいい。単層カーボンナノチューブ、濃いお茶で綺麗に解繊できている。何が効いているのかは、専門家に任せる。これは驚きである。カーボンナノチューブ、日本発の技術である。しかし、解繊する技術が乏しく、現状では、これを粉砕して使っている。カーボンブラック、アセチレンブラック、ケッチンブラックの代替として、EV車用の導電助剤として、多くは中国で使われている。中国で加工されれば、コスト的に日本に勝ち目はない。だから、日本でのCNT製造は斜陽となった。現状、多層カーボンナノチューブは、殆ど海外製となっている。根本は、分散技術が、おなじで、そこに、オリジナリティなど、入り込む余地がないからである。

美粒システム、この発想は、乱流を制御することにある。乱れれば、壊れ、淀めばくさる。世の中の根本はここにある。粉砕すれば、機能も壊れる。押さえつければ、自律がでてこない。水の流れと同じである。温度をあげれば、気化し、温度を下げれば、固化する。何がいいかは、生まれる前から、水の中に記憶されている。いかにも、日本的な発想である。美粒システム、日本人が日本で作り上げたものである。なぜかわからないが、日本茶、それも濃いお茶が、CNTの解繊や黒鉛の剥離に寄与する。これは確かに本当だった。寄与するとわかっていたのだろうが、それを実証できるツールがなかった。だから、10年前のデータも、忘れ去られていた。

知り合いの人が、おーいお茶、濃いお茶が、CNTを溶かすというWEB上の記事をLINEで送ってくれた。本当かと思った。事務所の自販機にそれが売っていた。飲めば、苦い味である。半信半疑だったが、やったら、下記の通りになった。ついでに、ナノカーボン乳化にも使った。結果は、下記のスライドの通り。素晴らしいの一言である。

美粒は、堺にある。堺は、千利休のふるさとである。なるほどである。目に見えない因果がこんなところでつながるのかと、ふと、思った。なるほどである。これが、今後どう変化するのかわからないが、これも、すべて、神のみぞ知る世界かもしれない。このことを、一つの逸話として、感受していただいたらいいと思う。濃いお茶は、いろいろなメーカーが出している。検証はしていないが、たぶん、どこも同じ結果となると思っている。確かに、みんなどこかで、繋がっている。脱炭素社会も、結局、ここにつながっていると思っている。

&show(): The style ref(filename,pagename) is ambiguous and become obsolete. Please try ref(pagename/filename);

2020年12月8日

脱炭素社会、ナノカーボンの高導電率の条件、透明導電膜と電池正負極材スラリー、美粒の独占的な3つの技術

黒鉛の剥離、CNTの解繊、それぞれ単独に処理しても、導電性はある一定以上よくならない。黒鉛の剥離とCNTの解繊を同時処理したら、どうなるか、確かに、導電性はよくなる。しかし、それもある一定以上よくならない。それ以上、導電性をよくするには、黒鉛をグラフェン化し、なおかつ、MWCNTを解繊し、しかも、高アスペクト比のあるSWCNTを解繊した方がいいということになる。その条件を満たすのが、美粒が保有している独占的な3つの技術ということになる。

① 美粒システム、分散システム

日本特許番号 5791142, 5972434 US特許:US P 8556494B2

② ナノカーボン乳化

特許 6585250 アメリカ、中国 Patent pending

③ DMR技術

日本、アメリカ、Patent pending

導電性をアップするには、導電パスを繋げることである。そこに、不純物(導電性を邪魔するもの、カーボンよりも絶縁性が強いもの)が入れば、導電率は悪くなる。不純物の濃度が同じであり、カーボン濃度も一定であり、かつカーボンの欠損がないと仮定すれば、単位空間あたりに、面(黒鉛)なら、できるだけ大きな面のあるものが、たくさんあったほうがいいし、線(CNT)なら、できるだけたくさんの細い線が、多くあった方がいい。そして、面と線の接触する個数は、できるだけ少ない方がいいという事になる。これが、導電性をアップする基本である。

比表面積が増大した層のうすい大きめの黒鉛(グラフェン化)と比表面積が増大したMWCNTと比表面積が増大した高アスペクト比のあるSWCNTがあった方がいいということである。

下記のスライドが、それを具現化したものである。SWCNTを配合したナノカーボン乳化である。油は、酢酸エチルである。沸点が77度であるから、水よりも先に揮発する。ドライになれば、酢酸エチルはなくなり、カーボンとバインダー(CMCまたはCNF)だけが残るものとなる。

美粒が作った中で、一番の高導電率のものである。装置は、美粒システム、基材方法は、ナノカーボン乳化、そして、SWCNTの鉄触媒を除去しながら、解繊するには、DMRツールが必要になる。DMRがなければ、SWCNTはここまで解繊できない。

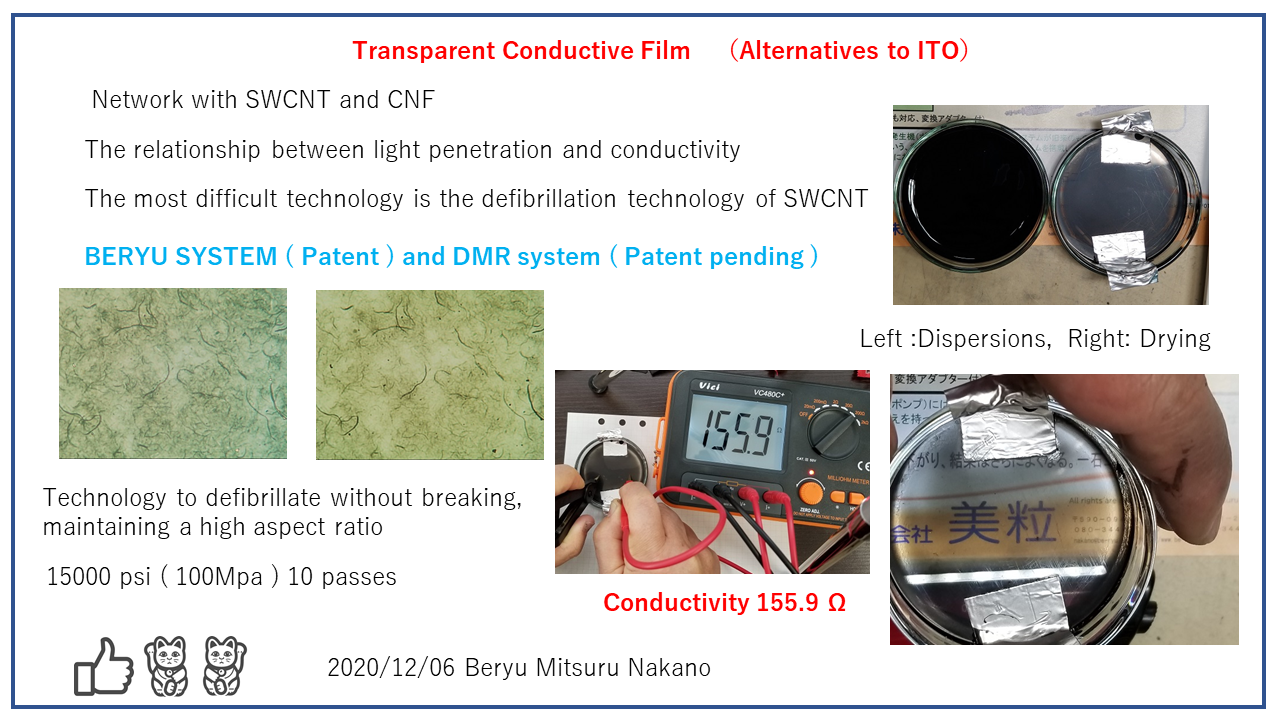

透明導電膜

ITOや銀ナノの代替としてのカーボンの利用である。透明という事は、層が薄くなくては、光が透過しない事である。導電性は厚さに比例し、長さに反比例する。長さが同じなら、厚くすれば導電性はUPする。厚さが同じなら、距離が短い方が、導電性はいい。だから、透明導電膜は、できるだけ低抵抗(高導電性)の材料を光が透過するぐらいに薄くする必要がある。長さが、3-5cmの所の抵抗値が、100Ω台あれば、十分である。後は、成膜する技術で、いかような透明導電膜が作れる。ナノカーボン乳化にする必要もない。美粒システムとDMR技術だけで処理できる。下記のスライドは、CNFとSWCNTとの分散ペーストを薄くガラスの上に塗ったものである。ITOの代替であれば、さらに、ドーピングを加えたり、さらに強い導電性ペーストを付加していく必要がある。一桁、抵抗率を下げる必要がある。

太陽光パネル。

透明導電膜が一つの極とすれば、裏面電極は、アルミである。その表面に、高導電率のカーボンが必要になる。アルカリや塩による表面腐食がアルミ電極に作用するからである。

高導電率のナノカーボン乳化物を利用すれば、スーパーキャパシタが生まれる。昼間発電した太陽光パネルからの電気を、スーパーキャパシタで蓄電することができる。また、リチウム二次電池の正負極電極スラリーも、活物質をいれて、均一分散させればそれで十分である。美粒システムがあれば、それも簡単にできる。

脱炭素社会

脱炭素社会、基本的に電気効率化時代である。発電と蓄電との組み合わせである。ここに、記載されたもの、すべて、日本から生まれた技術である。分散技術、これは、世界で初めて日本人が作り上げた日本で生まれたもの。欧米のコピーではない。ナノカーボン乳化、これも、日本発である。日本でうまれたカーボンナノチューブを活かす唯一の技法でもある。そして、DMR技術、これも日本発である。鉄触媒で生成された単層カーボンナノチューブ、鉄触媒を除去しなければ、解繊などできない。鉄触媒を除去しながら、解繊するツール、これは、美粒システムとの組み合わせが必須である。

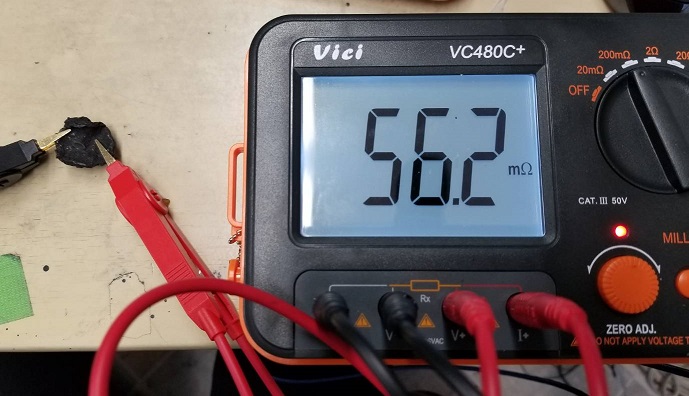

下記の写真は、CNFとナノカーボン乳化(SWCNT入り)を1;1に手撹拌でミックスして、乾燥させたものである。CNFがなければ、ぼそぼそである。クリップで挟めば、かけてくる。しかし、CNFが混ざっているから、頑丈である。この抵抗値の単位をみてほしい。mΩである。

2020年11月17日

コラム、神様と美流

自分というのは、記憶があるから、自分でいられる。すべての記憶を喪失したら、コンピューターで言えば、ハードディスクを完全に初期化したら、どうなるかという命題と同じである。自分が誰であるか、わからなくなる。記憶喪失した後の自分は、自己認識機能が回復した後、自分というものを認識しだすだろう。しかし、過去の記憶がなければ、自分が誰であるのかわからない。ある意味、それが、死後の状態と符合する。誰かが生を受ける。人が成長できるのは、記憶できる能力をもつからである。それが、学習である。そうして、だんだんと、自分というものが、何であるのか、理解するようになる。自我の形成である。当初は、自分と外部との関係など、わからない。しかしながら、だんだんとその関係もわかってくる。そうなれば、外部と自分との界面を意識しだす。免疫と自己防衛機能が動き出す。防衛機能が作動するため、強い自我が形成される。それ以前に、神様という概念を教え込まれないと、自我の中に神は存在しなくなる。あくまでも、神様は、外部にある何かという存在になる。神様との遭遇をその時、逸すれば、後は、記憶が崩壊し、自我の壁が薄れかけてくるころまで、待たなくてはいけない。

記憶があるから、人は、ホメオスタシスを維持できる。外部刺激に対して、何も防御機能がかからなければ、ストレス(応力)で人は破壊される。記憶があるから、防御のやり方を学習することができる。子供の時、誰でも小学一年生となる。親から離れて、集団生活をまなぶ、そこは、十人十色の世界である。そこで、自分の立ち位置を学ぶことになる。どうしたら、この集団生活で生きていくことができるかである。そして、中学生、思春期を迎える。異性とどう接したらいいかわからない。それも試行錯誤である。そして、学生から社会人となるときである。いろんなストレスを受ける。そして、そこで、経済活動をまなぶ。どうやったら、金をとれるかである。すべては、試行錯誤で、場を見ながら、行動を決めていく。どうしたら、この場で生きていけるのか、誰でも他人との距離感を測りながら生きていくことになる。原理原則は同じである。外部刺激、ストレス(応力)に対して、どうそれを防御しながら、自分の欲望を最大限満足させていくのか、その時間軸に対する外部との関わりこそが、人生なのである。

しかし、それも、どこかで終わりが来る。記憶が崩壊していくからである。年寄で死期が迫っている人の共通点は、記憶があいまいになっていることである。記憶がしっかりとしていて、論理の筋道がしっかりとしていれば、まず、死なない。自己免疫機能が暴走しないからである。人が崩れるのは、何かのストレスに対して過剰に反応して、自分を自分で壊そうとするからである。ある程度、自分を制御できれば、自分で自分を壊すことはなくなる。

自分が生まれる前も自分が死んだ後も、この世は残る。しかし、記憶する機能がないから、そこは空の世界である。しかし、世界はある。つまり、自分を超越した何かが存在するということである。この世もまた同じである。なんのためにこの世があるのか、誰もわからない。宇宙の始まりを考えれば、誰がどのようにして作ったのか、という命題に突き当たる。それもわからない。自分の人生が有限なら、この世もまた有限に違いない。この世を生んだ、この世の論理を包括する世界が、どこかにあるはずである。自分はこの世の一部である。だから、自分に関わる因果は、この宇宙にも適応するはずである。自分に命があるのなら、この世にもまた限りある命があるはずである。自分に意思があるのなら、この世(宇宙)にも意思があるはずである。自分の中にも、小宇宙がある。私の体の中に生息している微生物がいるはずである。それと同じように、この世もまた、何かの一部であるはず。それもまた、何かの一部かもしれない。それぞれがそれぞれに、意思をもっている。その意思を貫くものが、美流というものだと感じている。美流という因果をつくりあげたもの、その流れを支配するもの、それが神様である。

美しい夕焼けに闇が忍び込んでくる。そうすると、闇の中から、おびただしい光が浮かんでくる。星明りである。古の人は、死んだら、自分は、星になると考えたであろう。自分が死んだら、次の世界にいく。自分の思いは、この世の中に拡散していく。煙が大気に広がっていく感覚と同じである。いずれ、この宇宙も終わりが来る。きっと、同じことがおきるはずである。この宇宙を含むものの中へと拡散していくはずである。

美流も決して、均一ではない。不均一の場は必ず現れる。それが乱れである。乱れれば、美流の中に消滅していく。最初から何もなかったように、消えていく。もちろん、それが真実かどうかなど分からない。しかし、私が見ている世界では、そうなっている。

神様はいるのですか?

自分が今、この世に存在していること自体が、神様の証明になっている。

自我がある以上、自分を認識したとたんに、神様の存在は消える。

だから、神様は見えないし、感じられない。ある意味、それが正常である。

しかし、人は、いつしか、崩れ始める時を迎える。

その時、神様が見えたらいい。しかし、その時でも神様は何も語らないし、何もしない。

2020年11月8日

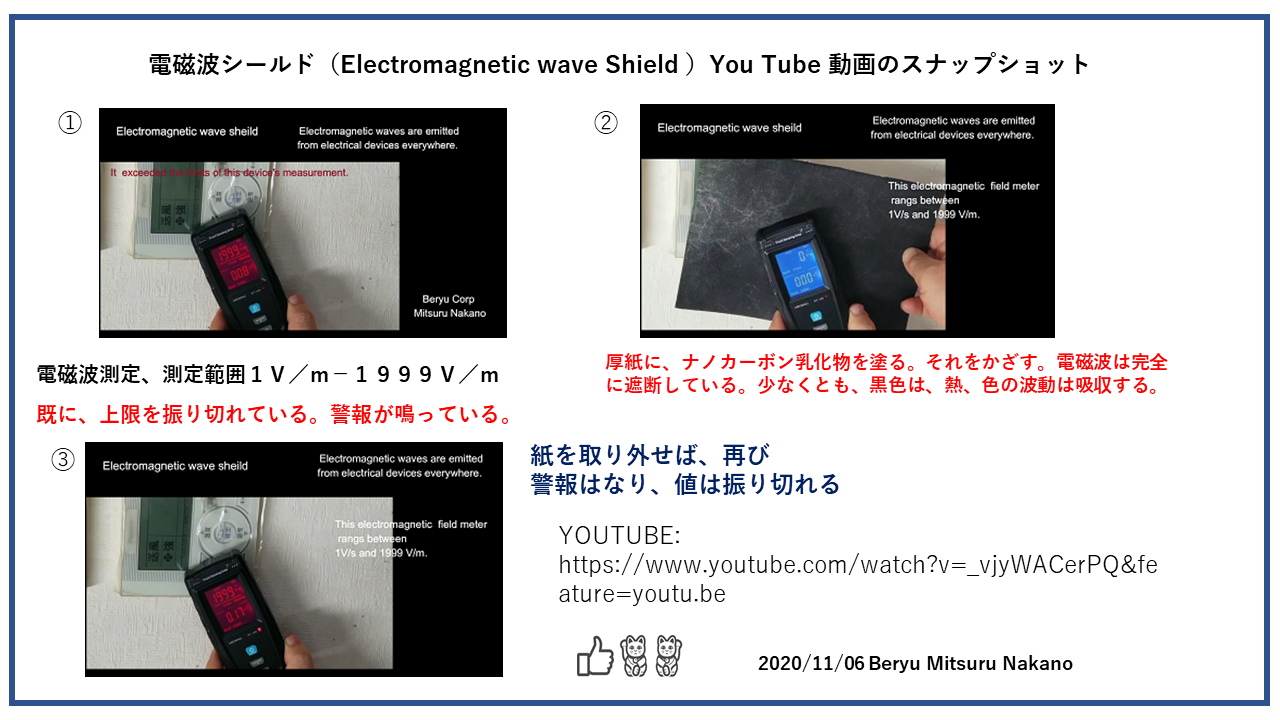

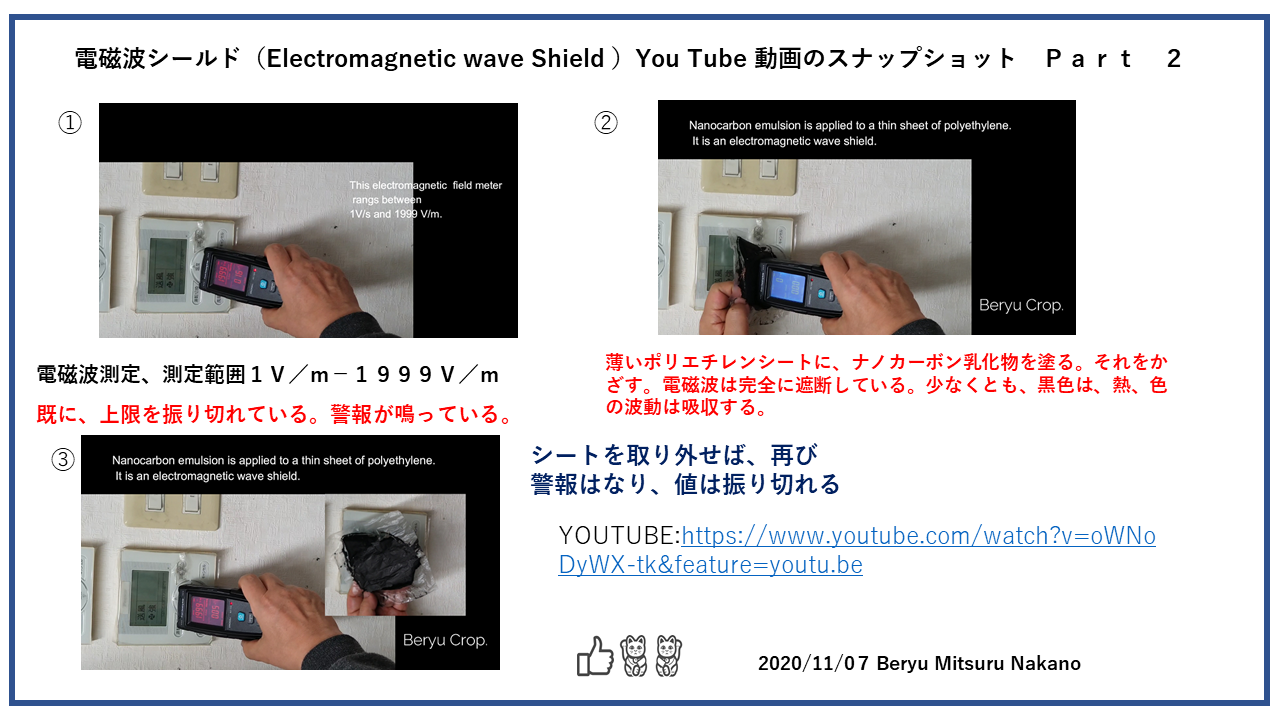

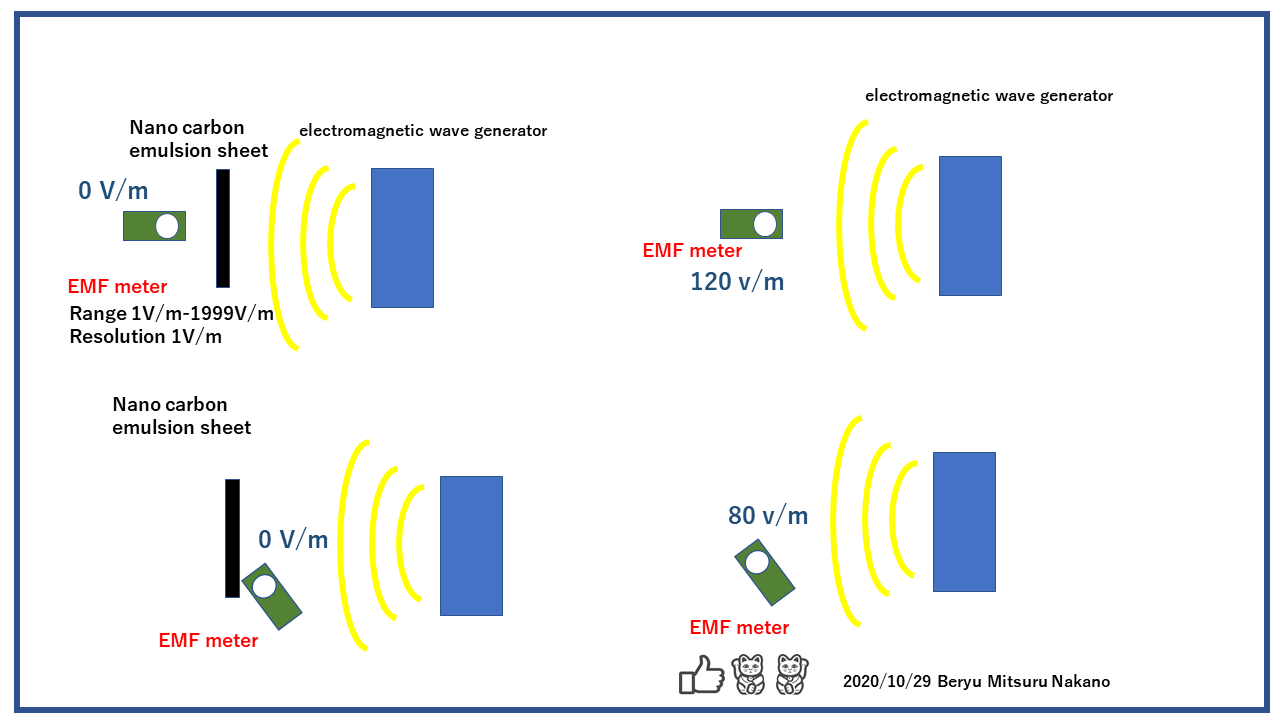

電磁波シールド、確かにシールドされている

厚紙にぬったナノカーボン乳化、薄いポリエチレンシートにぬったナノカーボン乳化、二つの動画をみてほしい。基本的に、一緒である。電磁波と微かにでている磁場も消えている。ナノカーボン乳化、構造からみれば、水も油も揮発しているため、多孔質である。空洞の周りには、薄層化しているかご型の黒鉛(グラフェン)とその内外面に、解繊されたMWCNTがへばりついている。SECNTが配合されていれば、解繊されたSWCNTがネットワーク上に、網目構造となっている。平面が、金属のようにフラットではない。従って、電磁波はナノカーボン乳化シートの空洞部にトラップされる。ひとつのブラックホールのように、そこにトラップされた電磁波は減衰して消滅する。ナノカーボン乳化物からでてこれない。電磁波シールドである。厚紙でのシールド、ポリエリンシートでのシールド、動画で確認願いたい。日本のオールドの成膜技術なら、どんなものでも、シート化できるし、繊維かもできるはずである。

https://www.youtube.com/watch?v=_vjyWACerPQ&feature=youtu.be

https://www.youtube.com/watch?v=oWNoDyWX-tk&feature=youtu.be

2020年11月4日

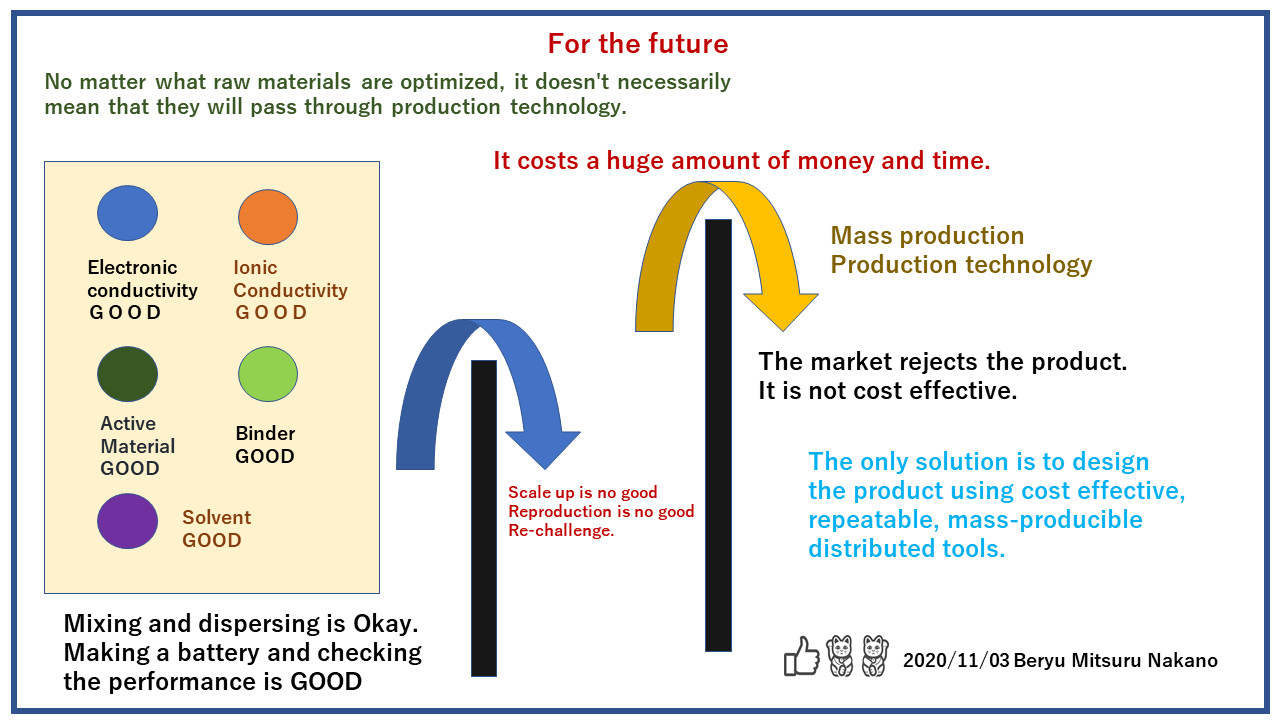

生産技術の重要性(費用対効果・スケールアップ・再現性)、日本と中国とアメリカの違い

例えば、リチウム二次電池、かなり性能が伸びている。材料の進化、設備の合理化で、10年前とは、様変わりである。しかし、その性能の進歩が遅くなっている。EV車、現状は、一回充電で、400km-500Km走れるところまできた。現状の目標は、800km-1000kmである。しかし、よほどのことがないと、次へは進めない。壁があるからである。電子を運ぶ電子導電材、カーボン系である。それの開発(A)。液状電解質から固体電解質に移行するなら、イオン導電材の開発である。それの開発(B)、リチウム酸化物、正極の活物質(C)、負極活物質(D),正負極を電極に密着させるバインダー(E),それらを試行錯誤しながら、まぜて、目標値に到着できるように、電池として仕上げなければならない。仮にできたとしても、量産性はあるのか、再現性があるのか、一番重要なのは、費用対効果があるのか、である。それらをクリアーしないと、現実的に、電池は変わらない。

一番困難なのは、イオン導電材の開発と電子導電材とのバランスである。電子導電材は、カーボン材、どれだけ比表面積をあげればいいか、という単純命題の解決となっている。材料的にも設備的にも、現状はそれほど問題はない。厄介なのは、イオン導電材である。基本的に、リチウムだけを通して、電子は通さないものである。リチウムの導電性は高い方がいいのは当然である。固体電解質になるので、どう、正極、負極合成スラリーとの界面、ここでいえば、粒界面の接触をどうするかがキーになる。言葉でいえば、イオン導電パスをどのようにするか、である。天然物であろうと、合成物であろうと、そこには、必ず、隙間がはいる。ロットの差がでてくる。応力はかならず、そこへ集中するから、劣化が生じる。液体電解質+セパレーターでは、起きなかった問題である。

一回充電で、800km-1000km走れる大衆車としてのEV車が、でるということは、30年以上、変革のなかった分散技術が変わっている証でもある。それが当たり前になれば、少量試作から、その新しい技術をベースにして、開発が進んだということになる。800km-1000km走れる大衆車としてのEV車がでた数年後には、1600km-2000km、走行できるものができるはずである。今から、10年先だろうか、20年先だろうか、30年先だろうか。それはわからない。現状のままでは、今の技術が限界だと、やっている人はわかるはずである。世の中の変革時期は、ある日を境として、物事の潮目が変化する。それがいつくるのか、わからないが、そんなに遠くないような気がする。

新しいものは、どこから、生まれるのか、九分九厘、アメリカから生まれる。嘗て、日本が強かったのは、ハードとソフトの組み合わせがうまくいったからである。設備も未熟だったから、町工場の職人が、その目的に適したものを作った。日本の親会社も、終身雇用制で、忠義があった。町工場には、腕のいい職人がたくさんいた。職人の能力は、感性と経験である。経験から知識、一番重要な知恵を学ぶ。だから、日本から、アメリカではできないいいものが生まれた。その町工場も用途用途に応じて、大きな設備メーカーへと発展していった。

終身雇用制が崩れ、転職が当たり前となる。町工場では、職人が育たない。研究開発だった人も、営業や管理に回される。研究開発の人とハードを作る人の信頼関係で、物事がなりたっていたのが、それが崩れれば、日本の生産技術は低下するのは当然である。忠義や信頼が崩れ、裏切りやコピーがはびこれば、そこに新規技術など生まれる道理はない。日本の企業で世界と戦える会社は、内部でエンジニア部門としっかりとした工務課と部品内製化部門を有している所である。町工場の職人部隊を、ある程度、自社で取り込んだ会社である。

中国は、完成したものにしか投資しない。投資するのは、完成品に近いものだけである。だから、中国からは、新しいものは出てこない。だから、今は、日本で落ち目になったものを安くたたいてかって、それを再生することで儲けている。日本の中古車をやすくかって、それを整備して高くうる。30年前までは、新しいものなどない。部品もない。だから、どこでも、ばらして、部品を自分たちでつくって、再生させて使っていた。それが今の中国の強さである。どうしたら、安く作るか、開放政策から天安門事件、北京オリンピックまでの貧しい時代を経験した土壌が、今の中国を作っている。いいものを取り入れて、自国を発展させるその民族の強さは、それがいいか悪いかは別として、ピカ一である。戦後の高度成長期までの日本と同じである。

しかし、今の技術が飽和したら、新しいものは、どこから、でてくるか、やはり、アメリカでしかない。アメリカにはいいものがたくさんある。しかし、それを有効に活用できていない。新しい技術は、いつの世もアメリカから生まれている。発想と資金が潤沢である。いいものはいいものと評価する力がある。中国は血縁主義、縁故主義の官僚律令国家、日本は士農工商の官僚律令国家、だから、なかなか、変わらない。しかし、アメリカは、二つの対立しかない。太極でいえば、神と人、だから、神の下ではすべてが平等で自由であるべきだという考えである。現実的には、二極化である。HIGHかLOWかである。LOWの抵抗はすごいが、しかし、LOWをこえれば、HIGHにいく。だから、新しい発想があれば、アメリカは飛びつく。結果がでれば、金がつく。アメリカは、常に、触媒を外に求めている。外からくるものを取り入れて、大きくする。潜在的な能力は、今でも世界一である。

2020年11月2日

電磁波シールド、キーになるのは分散技術

百聞は一見に如かずである。動画をYOUTUBEにアップしたから、参照してほしい。電磁波シールドは、反射と吸収がある。いろいろな種類のナノカーボン乳化物、シート化したもの、紙にぬったもの、いずれも、電磁波は遮断した。ナノカーボン乳化にチタン酸バリュームを均一分散させたのも、チタン酸バリュームが比誘電率トップの物質だからである。誘電分極で電磁波を熱エネルギーに変換させる目的である。これも、電磁波は遮断された。これも、キーになるのが、やはり分散技術である。

ナノカーボン乳化は、ある程度、完成した。DMRも、ある程度の試作段階を終えた。鉄触媒のCNTは、これを使うことで、綺麗に解繊できることが分かった。量産機につないでも、後は、プロセス設計との関係だけだから、問題はない。アメリカには、低圧から高圧まで、高圧ポンプが色々とそろっている。しかし、その力を有効に使っていない。誤った使い方をしている。百聞は一見に如かず、である。アメリカに新しい分散原理のシステムをもっていき、違いをみせれば、彼らは納得する。残念ながら、日本には、有効な高圧ポンプを作る技術がない。30年前の分散技術を踏襲しているため、この分散装置に関する進歩はない。市場がないところに、アメリカの良い高圧ポンプも入ってこない。未来のためには、アメリカに、新しい分散原理の考え方を示すしか方法論がない。アメリカに、美粒と同じ実験環境を作ればいいだけである。コロナの時代で、開発が停滞している中、今が一番いい時期である。アメリカに行く必要もない、ZOOMで、装置の動きを見ることができる。

YOUTUBE での動画

https://www.youtube.com/watch?v=1FeSeW8ppOU&feature=youtu.be

2020年11月2日

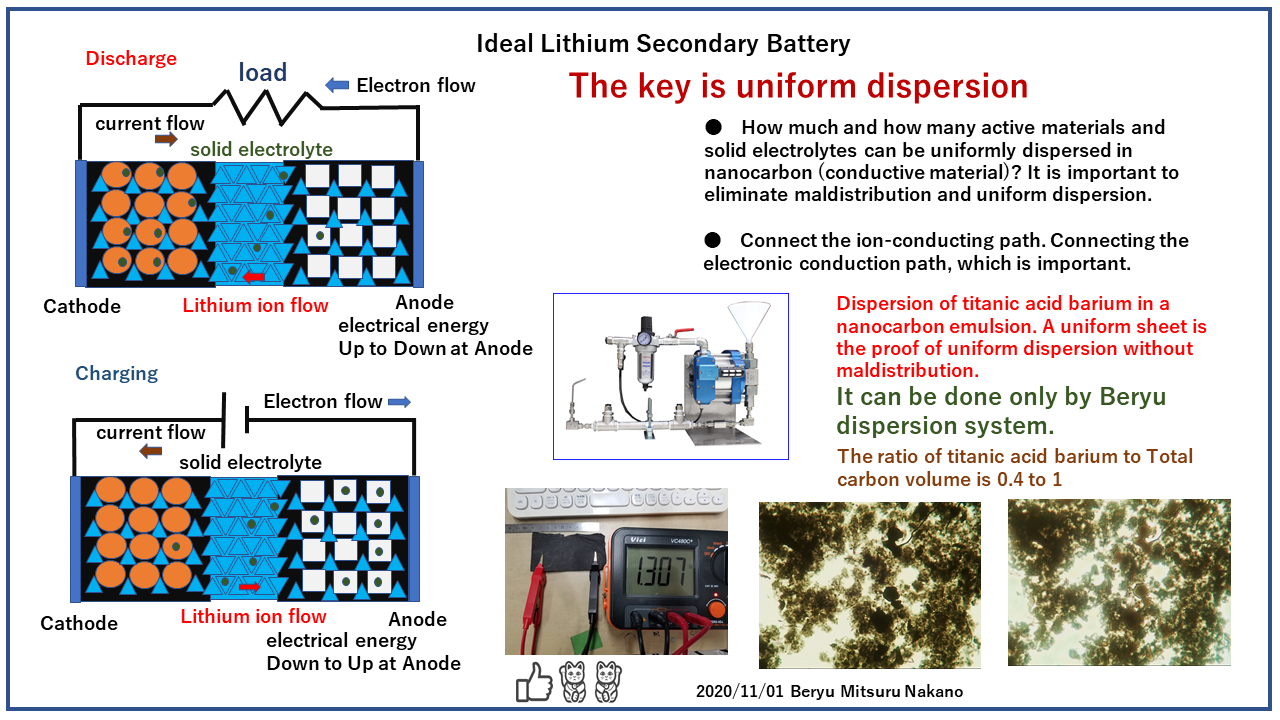

理想的なリチウム二次電池、キーになるのは分散技術

リチウム二次電池、うまくできているものである。充電時には、リチウムイオンが負極に集まる。それで電気エネルギーが負極に充たされる。負荷をつければ、リチウムイオンは、電解質を経由して正極にもどる。それと同じように、電子も負荷側を通して正極にもどる。負極にあった電気エネルギーは、負荷で消費され仕事をする。負極と正極は、平滑になる。まったく、シーソーと同じである。リチウム二次電池に蓄える電池は、外部からの電気である。リチウムが電子を失ってリチウムイオンとなるのが、酸化反応、リチウムが電子を得て、リチウムにもどるのが還元反応。酸化と還元を繰り返すのが、リチウム二次電池、考えたら、うまくできたものである。

下記に示したのが、理想的なリチウム二次電池のモデルである。液体電解質のない、固体電池である。これから、イオンだけが導電し、電子は通さない、固体電解質が色々と研究されるだろう。頭のいい人たちが良い材料を見つけ出し、さらに良いものを合成で作り出すだろう。そうなれば、後のこるのは、分散技術ということになる。

図でわかるように、電子の移動が、負荷によって、電圧を生む。たくさん電子がながれれば、電流が増える。電圧と電流の積が、仕事を生む。EV車であれば、馬力を生む。水は高い所にあれば、それだけ、位置エネルギーが高いことになる。それが、低いところにながれるから、仕事をする。それが水力発電である。外部電気によって、負極にあつめられたリチウムイオン、それが、高エネルギーの場である。それが、正極にむかって二方向に分かれて流れる。一つが、リチウムイオンであり、それが電解質を通して、正極の活物質へともどる。もうひとつが、電子として、負極側から負荷を通して正極へと向かう。外部電気によって、充電した分がなくなれば、平衡状態となって、仕事は終わる。(なぜ、二方向にするのか、もしも、負荷をとおさず、電子が負極から正極にながれたとしたらどうなるか、一瞬のうちにショートして、パンクするからである。)スプリングを引っ張る。スプリングに力がたまった状態である。それを解放すれば、スプリングはものすごい力で元に戻る。弓矢をひっぱる。その力を解放すれば、弓矢はものすごい速度で、弓から離れる。それと理屈は同じである。

したがって、導通は、二つの性質の違う材料がまじりあう状態の場となる。ひとつは、電子が通りやすい場(電子導電パスがつながる場)とリチウムイオンが通りやすい場(イオン導電パスがつながる場)である。電気容量は、リチウムイオンの量できまるから、活物質の量で決まる。もしも、効率のいい固体電解質(イオン導電物質)を作り出すことができれば、導電材の中に、活物質と、イオン導電物質を、バインダーとまぜて、偏在することなく、均一に分散できればいいことになる。導電材としては、低抵抗なものであるのは、当然である。

いくら、材料がよくても、分散技術がお粗末だったら、まともな電池はつくれない。スケールアップができない、分散に再現性がなければ、意味がない。残念だが、まともな固体電池ができるのは、30年間、変革のない分散技術が変わった後になるだろう。電池メーカー、材料メーカー、分散は重要な仕事の一部だが、分散技術はほとんど30年間、原理的には何も変わっていない。変わったのは、材料、加工精度、シール技術、自動化制御技術だけで、分散原理は、何も変わっていない。アメリカも、ヨーロッパも、日本も、変わっていない。分散原理が同じだから、電池は変わらない。設備的に可変できる最高レベルまで、今は来ている。現状、EV車のレベルは一回充電で400-500kmである。一回充填で、800-1000km、走行できるようになるには、分散技術がかわらなければ無理である。しかも、それに付随する技術が進化して、その生産技術が確立するまでは不可能だろう。そうなれば、一回充填で、1600km-2000kmは走ることができるはずである。現状のままでいけば、最低でも10年、20年はかかる。分散技術に目が向くことなく、今のままなら、永遠に無理であろう。

大学や研究機関の先生も、分散技術やそれに関わる生産技術など、わからない。投資家も電池メーカーのトップも現場などわからない。30年以上、何も変革されてこなかった分散原理など、だれも考慮しない。仮にわかっても、あまりにも、変数が多くて、複雑だから、因果関係を見つけにくい。それから、スケールアップ、再現性のある生産技術まで関わる。すべてが、検証され決定されなければ、量産などできない。もし、分散技術に革命が起きて、理想的な二次電池がうまれたなら、現在ある自動車メーカーは、全部潰れてしまうかもしれない。モーターと電池とインバーターがあれば、家電メーカーや家具メーカーでも、安価にEV車は作れてしまうからである。

少なくとも、これまでは、材料と装置と電池特性との因果関係は、わかっていた。過去の膨大な実験データの上から導き出した結果があるからである。求める電池特性の解はわかっている。しかし、装置条件が固定されていれば、いくら新しい材料でトライしても、解は出てこない。それが、導き出せる範囲にあれば、もう答えはでている。しかし、出ていないことは、従来の手法では、導き出せないことを意味している。それを明確化することが、怖いから、先送りしていると思われてもしかたがない。

ナノカーボン乳化、チタン酸バリュームを、全カーボン量の40%、配合している。導電体の中に、最強の誘電体を均一分散したのである。普通は、チタン酸バリュームの凝集がつよくて、シートなどできない。しかし、実際にシート化している。なぜできるのかは、膨大な実験データがあるからである。原料の組み合わせ、装置との組み合わせ、チタン酸バリュームの凝集に打ち勝つには単層カーボンナノチューブが必要となる。触媒除去装置(DMR)を使わなければ、解繊などできない。それと、バインダーの濃度、いろいろとトライエンドエラーをやって、どんな因数が、どう結果に影響がでるか、わかっているから、できるのである。装置だけあっても、実験経験と実験データがなければ、作り出せない。コンピューターが機能する分野は、解析である。AI将棋と同じである。膨大な過去のデータをインプットしたから、最善手が予測できるのである。

分散原理が異なれば、過去のデータには、意味がなくなる。それは、旧来のツールを使っての因果関係だからである。分散原理が異なれば、すべては、一から、組み立てなければならない。そこには教科書がない。分散物が違えば、条件も異なる。もちろん、過去のツールでなかなかできなかったことが、新しい分散原理をつかえば、一発で、求めた解がでたケースもあった。その差異がわかれば、なぜ、できなかったのか、できなかった要因が何であるのかわかる。それが、イノベーションのきっかけとなる。

2020年10月25日

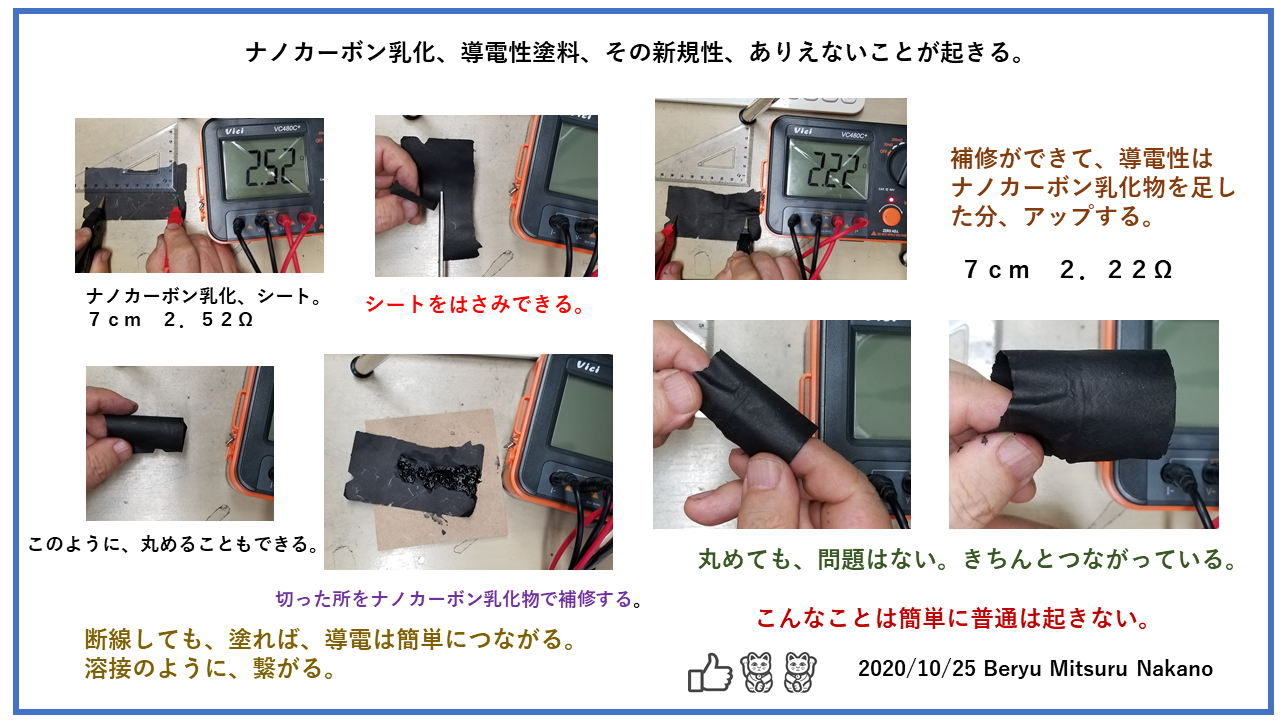

ナノカーボン乳化、ここがすごい点

①復元性

紙を切ったら、まず、元には復元しない。電線が切れたら、接続するのは、難しい。金属であれば、溶接しなければならない。低抵抗のナノカーボンシートを挟みできる。その上に、ナノカーボン乳化物を塗る。乾けば、復元する。導電性は塗った分、アップする。これは、普通ではありえない事。

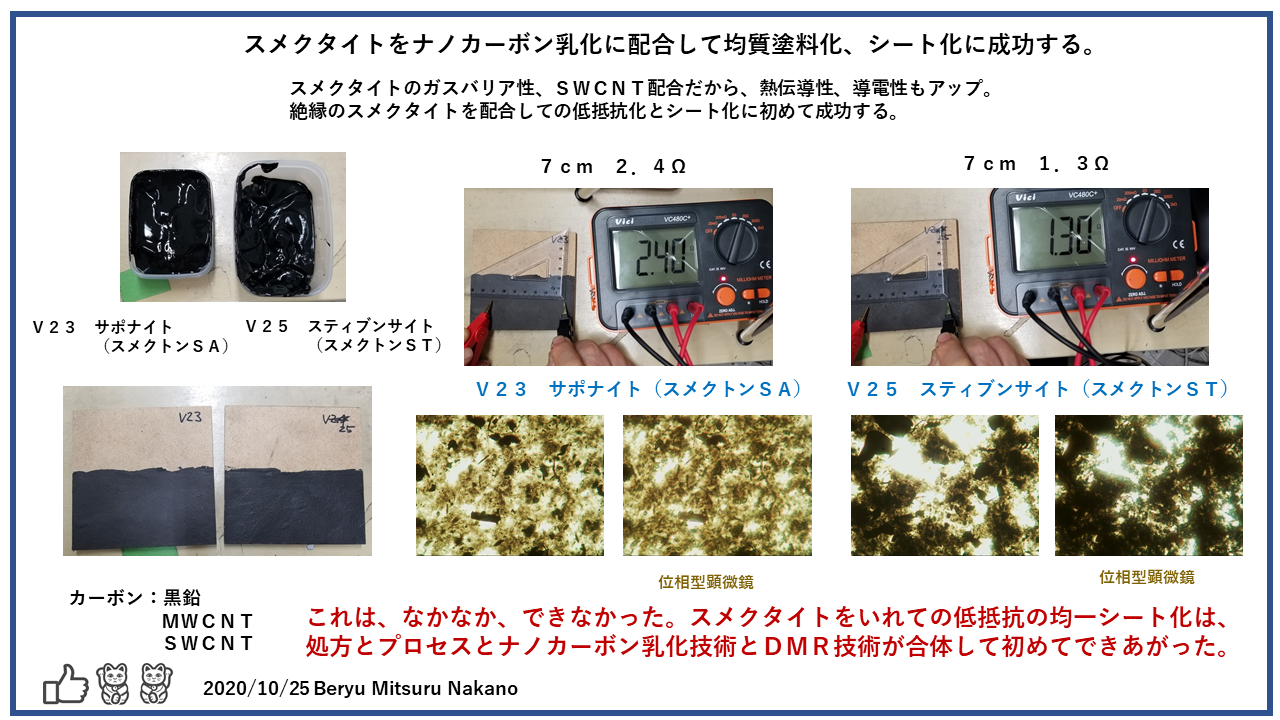

②絶縁性のスメクタイトを入れても、低抵抗のシート化ができる。

これは、なかなかできない。ここまでの低抵抗が実現しない。してとしても、均一なシート化はできない。いろいろと、組み合わせ実験をして、なにが支配因子かつかんだ。スメクタイトを配合して、ここまでの低抵抗化、しかも、均一なシート化は、普通はできない。処方の配合比率、プロセス、ナノカーボン乳化技術、DMR技術がないと不可能である。スメクタイトを配合するならば、単層カーボンナノチューブをいれないと、スメクタイトの力に負けてしまう。SWCNTを解繊するには、DMR技術が必須である。スメクタイトは、ガスバリア性がある。それに、ナノカーボンが均質に配合されれば、導電性と熱伝導性もアップする。

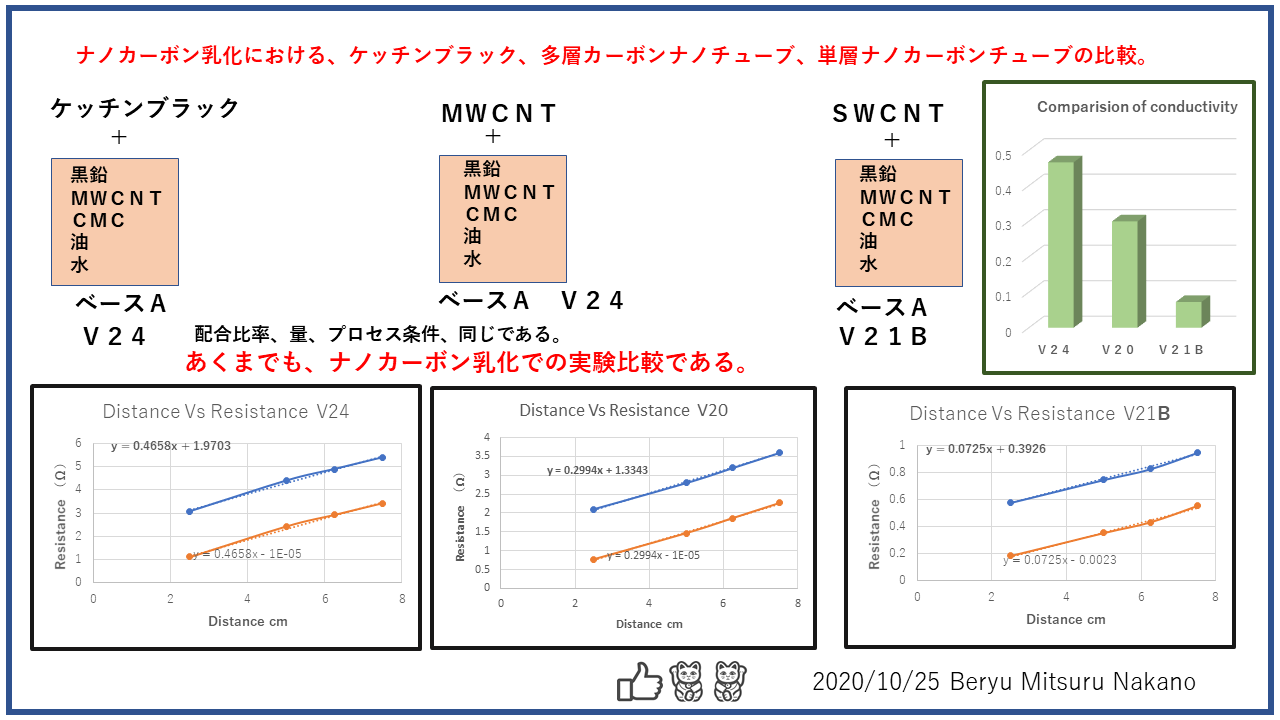

③ケッチンブラック、多層カーボンナノチューブ、単層カーボンナノチューブでの比較

ベースAは、すべて同じもの、後は、プラスアルファの分が、ケッチンブラック、多層カーボンナノチューブ、単層カーボンナノチューブとのこと、重量も同じである。装置条件も同じである。その相対的な導電率の差が、それぞれの物質の導電率の差ということになる。これはあくまでも、ナノカーボン乳化手法での話である。

2020年10月21日

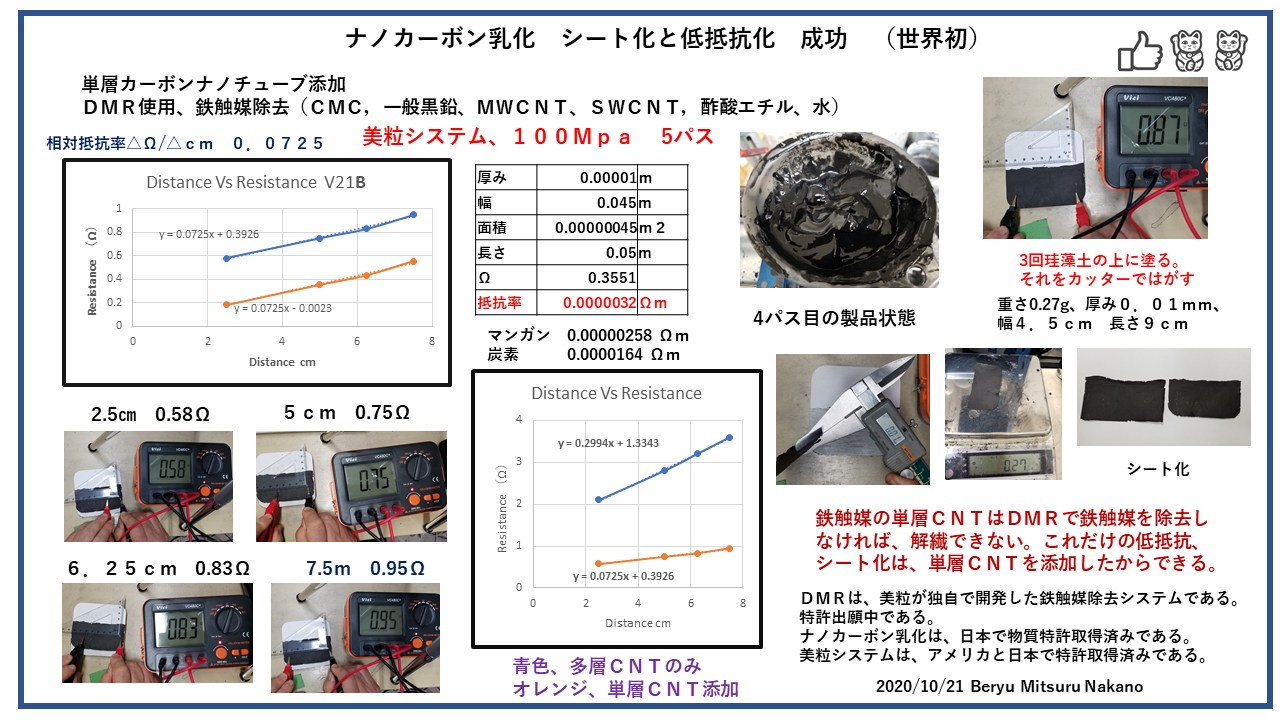

ナノカーボン乳化、単層カーボンナノチューブを添加する。低抵抗化とシート化、成功。(世界初)

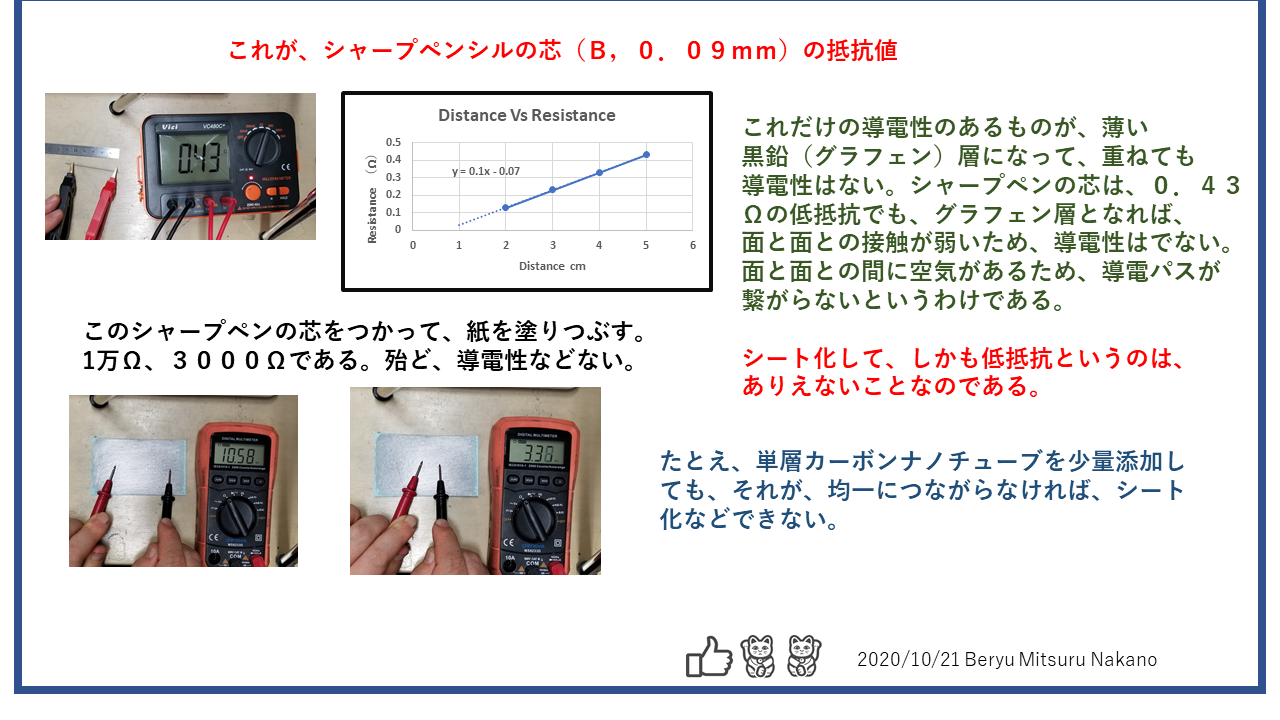

シャープペンシルの芯の抵抗値は、驚くほど低い。黒鉛をバインダーでまぜて、強い力で固めているからである。導電パスがつながるから、抵抗値は低くなるのである。この芯をつかって、紙一面、塗りつぶしてみる。この紙にあるのは、グラフェン層の集まりである。その抵抗値を測ってみる。導電性などでるわけがない。つながっていないからである。これと同じことがCNTにも言える。導電性をだすには(低抵抗にするためには)、繋がっていなければ、意味がない。CNTを分散剤なしで、解繊したとする。CNTは凝集が強いので、塊になろうとする。もし、均一性がよければ、お互いの凝集力は打ち消しあって、シート化ができる。分散剤がなければ、強度がよわいから、シート化できても、すこし、力を加えたら、ぼろぼろになる。

カーボンを加えて、それをシート化しようとすれば、何かしらのバインダ―が必要になる。普通は、絶縁物だから、低抵抗などならない。単層カーボンナノチューブは扱いが難しいから、均一解繊できなければ、シート化は厳しい。

下記のスライドのMWCNTだけの抵抗率とSWCNT添加した時の抵抗率の差、これが単層カーボンナノチューブの力である。処方はまったくおなじ、CNTの量もおなじ、SWCNTを入れた分、MWCNTの量が減っただけである。

当然に、SWCNTを添加したら、鉄触媒があるから、DMRを使わなければ、まともな解繊などできない。SWCNTは高価だが、ナノカーボン乳化全体からみれば、SWCNTの添加量は大したことはない。原料ベースからみれば、SWCNTの相場からみても、kgあたり、100円ぐらいしかアップでしかない。

低抵抗でしかもシート化など、普通はできない。このSWCNT入り、ナノカーボン乳化、原材料費、水のコストを110円としても、290円/kgぐらいである。需要がでれば、SWCNTのコストも下がる。シート化ができれば、裏に強い接着剤をつけたら、どんなものにも、貼り付けることができる。しかも、この低抵抗が確保されるのである。導電助剤、スーパーキャパシタ、電磁波シールド、放熱板等の用途展開ができる。

2020年10月19日

ナノカーボン乳化の本質

カーボンの特性は、導電性と熱伝導性と強度である。グラフェンやCNTの強度は鉄の数十倍と言われているが、それは、ナノサイズのものを、理論的に導いただけで、現実の世界でそんな数字など表れない。シャープペンの芯は簡単におれる。黒鉛を剥離したグラフェン層も解繊されたCNTも、何かの触媒をいれて、化学反応をおこし、一つの薄いグラフェンとCNTの複合体ができればいいが、そんなことは、起きない。ひとつ、ひとつ、ばらばらなのである。唯一、CNT通しが、絡み合って、一つの連続体をつくることしか考えられない。それは、10本の紐をそれぞれ結んで、一本の紐にするのと同じことである。カーボンファイバーは、ひとつの樹脂を炭化させてつくるものである。ばらばらなものを連結するものではない。

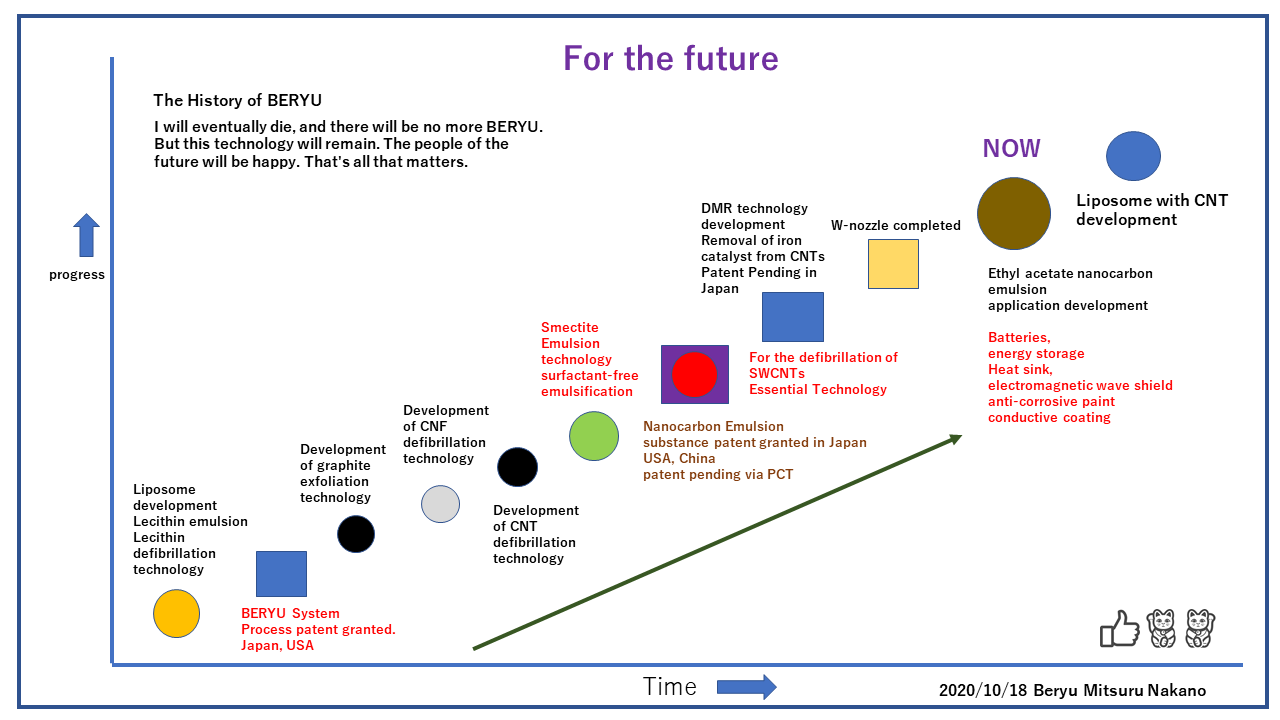

下記に6枚のシートを添付する。For the futureのスライドは、美粒が歩んできた歴史を明記するものである。なぜ、ナノカーボン乳化ができたのか、単なる偶然ではなく、そこに必然性を感じるはずである。その延長線上にある世界も予見できるはずである。

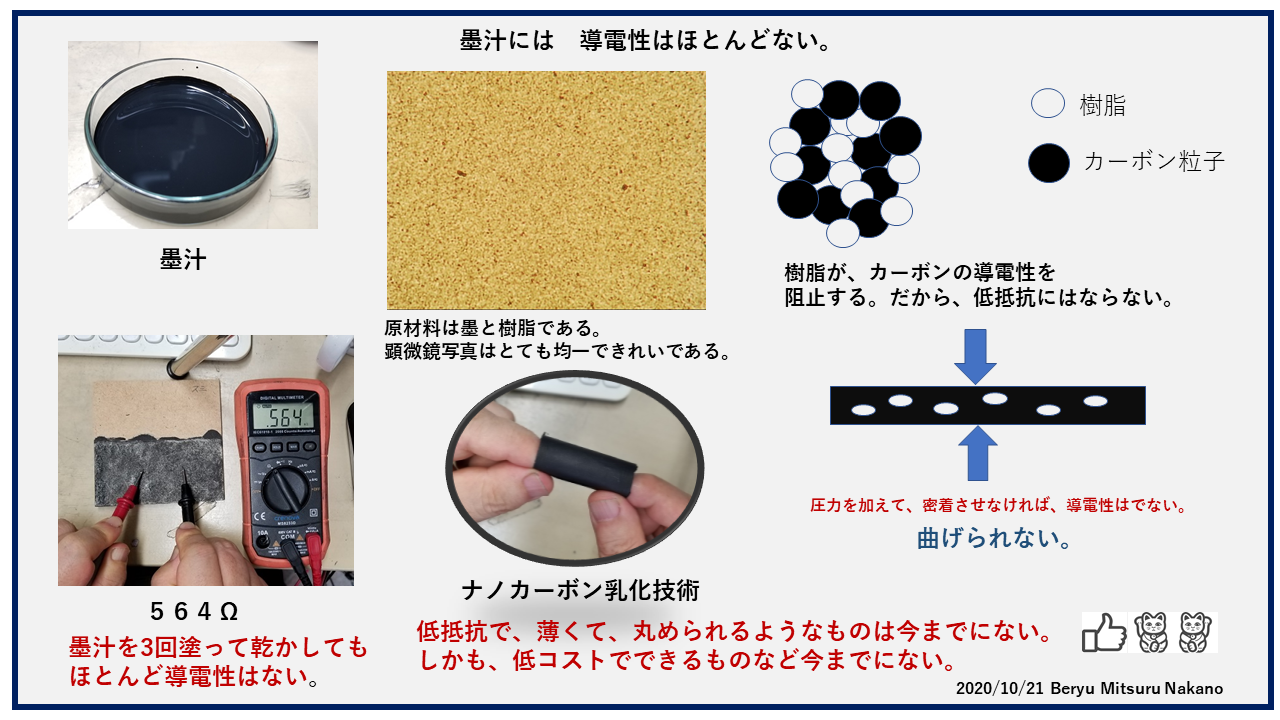

下記のスライドをみれば、ナノカーボン乳化での実験結果がわかるはずである。この導電性制御パラメーターと乳化での粒子径制御パラメーターが、ほとんど一致している。ナノカーボン乳化、名前のように、これは乳化物ということである。従来の乳化概念と異なるのは、界面活性剤が、剥離した黒鉛と解繊されたCNTとのことで、それが水の中で油を包んでいることである。CNFやCMCは、助剤であり、それはナノカーボン乳化にとって十分条件であるが、必要条件ではないということである。下記のスライドを参照すれば、それがわかる。CMCを減らして、MWCNTを増やしたほうが、導電性はよくなるのである。なぜなら、MWCNTは活性剤の一つとなるからである。また、オイル(酢酸エチル)を減らしたほうが、当然に、乳化であれば、装置側からのエネルギー量(圧力)が同じなら、粒子径は小さくなる。導電性からみても、その方が明らかに良くなっている。

シャープペンの芯の抵抗率が、たぶん、最高であろう。当然に、芯だから簡単におれる。ナノカーボン乳化、導電性塗料としては、現状、△Ω/△cm=0.3ぐらいまで、抵抗率をさげてきた。シャープペンの芯は、黒鉛とバインダーをまぜて、それを圧縮しているから、導電性があがる。塗料は圧縮などかけられない。CNTの均一凝集を期待するしかない。それと、助剤とのバランスである。入れすぎたら、導電性は落ちる。プレスしたのと同じ機能を内部で持たせる必要がある。そのためには、ナノカーボン乳化での導電性を上げる必要がある。この導電性制御パラメーターと乳化での粒子径制御パラメーターが、ほとんど一致ということであれば、方向性は決まっている。

● アスペクト比の高いSWCNTを添加して、解繊を上げること。

● そのためには、鉄触媒を除去しなければならない。DMRが必要になる。

● 乱流制御して、運転圧力をアップすることである。パス回数を増やすことである。

ちなみに、セラミックコンデンサーでの高圧分散は、圧力170Mpa、パス回数30-40パスである。付加価値があがれば、そのくらいあげてもいいが、ただし、圧力が130Mpaをこえれば、消耗具合も指数的に増加するから、圧力は上限でも130Mpaぐらいで抑えた方が無難である。

スライドは、全部、英語で書かれている。目的は、アメリカに、ナノカーボン乳化技術を周知させることである。単層CNTを使うのなら、DMRは必須になる。この情報もアメリカのトップ企業や国に入れることである。日本は、いつまでたっても、官僚国家、決断が遅い。現状、リチウムバッテリーの効率化が必須になっている。しかし、どこもそれに対して、有効な手段がみえない。プロセスもプロダクトも、それを乗り越える技術がここにある。しかし、資金がない。アメリカにこの地球の未来を託すしかないようだ。

2020年10月14日

何が導電性に寄与するのか、ナノカーボン乳化のすごさ。

下記のスライドをみてほしい。CNFと油(酢酸エチル)の比率以外、プロセス側での操作条件は①から➄まで、同じである。板に一回ぬっては、乾かし、また、塗る。それを3回繰り返す。5cmX10cm、塗る面積も同じである。違いはスライドの表にある通りである。ナノカーボン乳化の凄さがわかるはずである。CNFは、絶縁である。それが増えたからといって、CNFそれ自身が導電性に寄与するものではない。当然に、限界値はあるだろうが、やはりCNFを添加しほうが、導電性はあがる。非ナノカーボン乳化構造であれば、絶縁体が入るから、量が増えれば、導電性は落ちる。なぜ、CNFを入れた方が導電性があがるのか、それは、酢酸エチルを油とするナノカーボン乳化だからである。油が揮発すれば、ポーラス構造が生まれる。比表面積が増えるから、導電パスがつながる。これはCNFだけではなく、CMCやほかの鉱物系のバインダ―、スメクタイトやベントナイトでも、同じことが言える。

さらに、導電性をアップするのであれば、単層カーボンナノチュープを添加することである。しかし、鉄触媒の単層カーボンチューブを解繊するには、一部の単層カーボンナノチューブを除き、ほとんどの単層カーボンナノチューブは鉄触媒を除去しなければまともな解繊などできない。DMR(Dark Matter removal device)装置が必要になる。CNTの実用化がうまくいかないのかは、鉄触媒を十分に除去して、解繊ができないからである。その有効性を体験しないかぎり、DMRの存在意義を肯定することはできないはずである。これから、ナノカーボン乳化技術が浸透していけば、単層カーボンナノチューブの必要性もでてくる。その時、DMRの必然性が初めて理解されると思う。

2020年10月11日

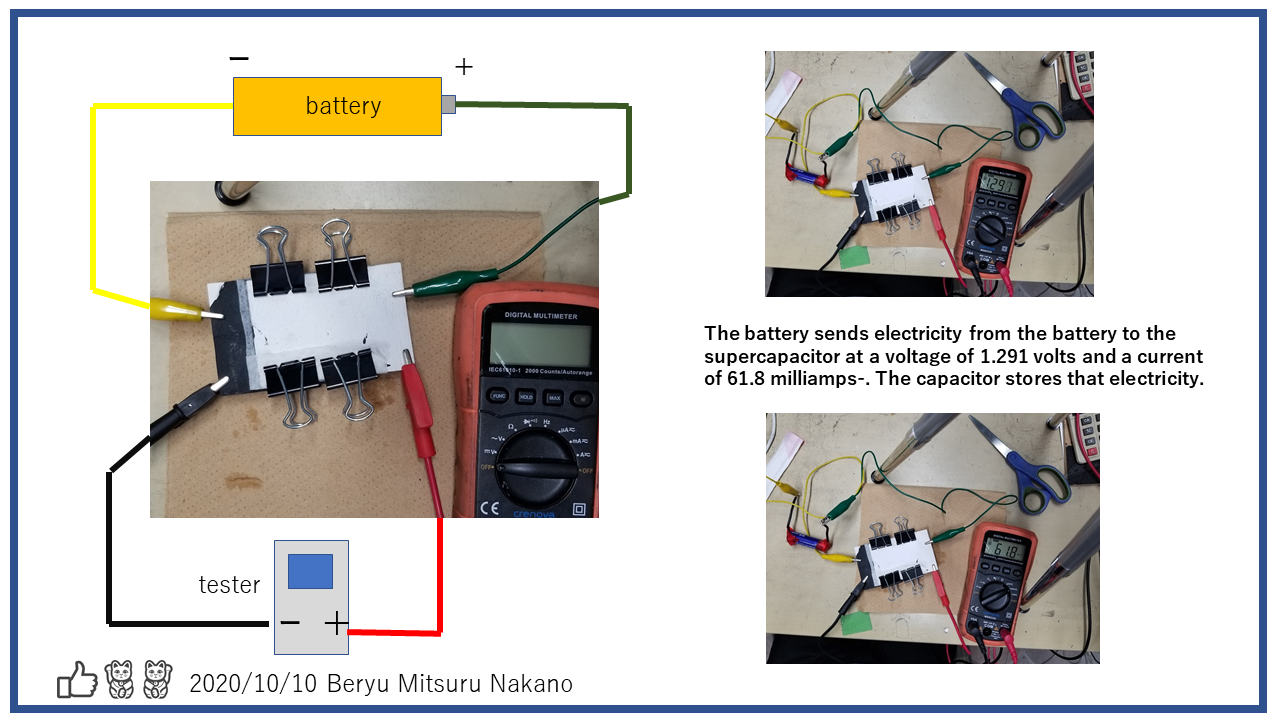

スーパーキャパシタ、ナノカーボン乳化(導電性塗料)を用いて実験する。

私は学者ではない。だから、理論的な考察をする必要もない。また、それを行うだけの知能も知識もない。私は、職人である。すこし、自尊的な修飾語をつけるならば、芸術的感性をもった職人である。だから、自分で経験しないことに関しては、何も作れないし、何も人に説得できるものはない。スーパーキャパシタも同じこと。ナノカーボン乳化でつくった電極を用いたら、いいと、人に言われていた。しかし、誰一人として、こうして作ったらいいとアドバイスをしてくれた人もいない。では、実際に、自分でつくって、実験をしたかといわれたら、NOであった。だから、全部、独学でトライしてみた。直流安定化電源供給装置も安く買ったが、最初は、安全を考えて、乾電池を利用した。それをまとめて、YOUTUBEにUPした。確かに、充放電はする。これは使えると直観した。

自分で作ってしまえば、後は定性的理解で十分である。スーパーキャパシタで何が重要なポイントであるのか、後は、イメージでも想像できる。基本的には、カーボン材の比表面積と導電性の問題だけである。まったく、空気電池の正極材と同じである。そして、絵にかいた餅にせず、現実の世の中を変えるために、必要なのは、コスト(費用対効果)と生産技術(スケールアップ)の問題なのである。私は、学者ではない。論文で評価される人間でもない。世の中を変えるには、費用対効果と生産技術を押さえない限り、何も変わらないという事である。結果をしめしても、それだけでは不十分、費用対効果があって、生産技術もこういうことであると、明示しなければ、世界は変わらない。いずれ、悠久の時がすぎれば、この世も、消える。すべては、胡蝶の夢の中の出来事かもしれないが、それでも、利他につながるものなら、公にした方がいい。それが、進歩というものである。

昔、セラミックコンデンサーの開発で2社と協力したことがある。考え方が違った。ひとつは、最初に、パイロットスケールの装置を買った。流量が1.5L/分出るものである。もうひとつの会社は、流量が0.3L/分の試験装置を買った。最初の会社は、それですべての条件をだした。6L/分が生産でほしければ、1.5L/分のユニットを4台ならべるというやり方である。当然に、1.5L/分で、問題ないのであれば、並列にすれば、問題はおきない。見事に、スケールアップはうまくいった。しかし、試験機からはいった会社は、並列の考えはない。当然に失敗した。0.3L/分でうまくいっても、6L/分ではうまくいかなかった。セラミックコンデンサーは、粉砕が支配因子だから、他のやり方もある。ビーズミルで、粉砕して、分級するということである。セラミック製のビーズでやれば、コンタミしても、問題はない。

CNTの解繊や黒鉛の剥離がなぜ、うまくいかないのか、それは、粉砕するからである。粉砕は、ノズルからでた流速できまる。ウオータージェットカッターの原理と同じである。ぶつける相手を強くすれば、処理物は壊れる。コンクリートの上にガラスをぶつければ、ガラスは割れる。しかし、ガラスの上に、コンクリートをおとせば、ガラスは壊れる。それを装置でやれば、機械が壊れる。それが粉砕である。しかし、CNTの解繊や黒鉛の剥離は、粉砕ではない。乳化と同じように、圧力が同じならば、ノズルの径に結果は依存する。ノズル0.1mmでできたものと、たとえ同じ圧力でも、0.15mmでできたものは、結果がちがう。もし、同じなら、それは粉砕をしているのである。ノズル0.1mmでできたもので、流量をUPしたいのなら、そのノズルを並列でならべるしか方法論はない。そんな考え方をしている装置は、BERYU以外にはない。だから、何十年トライしても、うまくいかないのである。

私は、発明家である。BERYU システムの装置をつくり、ナノカーボン乳化もつくった。その時、何を重要視したかは、費用対効果である。生産技術は、並列にならべればいいので、問題はない。モジュールも自分でつくっているから、製造原価など、たいしたことはない。できるだけ、単純なプロセスにする。圧力も上限を100Mpaとする。パス回数もすべてを含めて、5パス以内で終了する。それで作り上げたのが、酢酸エチルを油とするナノカーボン乳化(導電性ペイスト)なのである。それで、実際に、空気電池でどうなるか、スーパーキャパシタでどうなるかを自分の手と目で確認した。

すべては、トップの決断力次第である。日本でできれば、それがいい。しかし、もはや、日本には、決断できるトップの力がなければ、日本以外で、事が進むことになるだろう。日本は蚊帳の外になるかもしれないが、それはそれでしかたがない。未来が何を選ぶかは、神様しかしらない。しかし、これは、とてつもない、費用対効果である。分散には適していないと、製造メーカー自身で評価しているMWCNTを使ったら、MWCNTの中で、一番の導電性がでた。もちろん、一回ではわからないが、出た状態、顕微鏡写真、従来のものと違うと直観したから、まず間違いはない。誤解のないようにいうが、それは、ナノカーボン乳化として使用した場合であるから、単独で使用して、他より優れているかどうかは、BERYUの範囲外である。それは、BERYUにとって、どうでもいい問題である。日本はいつまでたっても、士農工商、トップに情報がいくのに、それぞれの決算が必要になる。アメリカは、LOWかHIGHである。LOWにも、プロテクトがあるが、それを越えれば、スピードが速い。昔は、テスラなど、パナソニックやトヨタからみれば、大気の塵のようなもの、ぐずぐずしていたら、立場が逆転してしまった。日本は競争にまけて、江戸時代に戻るのかもしれない。決断力の乏しさを見ると、そんな感慨がする。この日本の若者に、未来があるのかと感じてしまう。私も含めた、爺や婆の責任は重いと思う。

https://www.youtube.com/watch?v=KrGCTtMQTPg&feature=youtu.be

2020年10月5日

写真をみて、おどろいてください。

低抵抗の多孔質のナノカーボン材、これがナノカーボン乳化技術です。リチウム二次電池の電気容量がアップしますよ。

カーボンの重さが3.6g、体積が5.4cm3、カーボンの比重が2.1、この中の70%ぐらいが空洞粋ということになる。多孔質のカーボン材ということである。抵抗値は長さに比例する。この抵抗率は、このテスターの測定誤差の範囲内にあるということである。相当な低抵抗である。強度やガス拡散性を除外すれば、これこそが、理想的な空気電池の正極材となる。

この重さが3.6g、ナノカーボン乳化としては200gが必要である。この材料費、殆どが水だが、20円である。これほど費用対効果のあるものはない。空洞粋があるということは、そこに、いろんなものを入れることができるという事である。シリコンをいれたら、リチウム二次電池の負極材である。正極も同じである。活物質をナノカーボンで包み込むことができる。これだけの空域があれば、体積膨張も関係がない。水の沸点以下でしかも非水系の油であれば、なんでもOKということになる。

これは物質特許である。過去のこのようなものはない。なぜできなかったのか、答えはひとつである。ツールがなかったからである。60年間、分散ツールは何も変わっていない。教科書には、これこれを使えと書いてある。だから、新しいものはできない。なぜ、ナノカーボン乳化ができたのか、それを作ったツールも、私が作ったからである。プロセスとプロダクトを同時に動かすことができたからである。

プロセスとプロダクトが、ひとつに決まったら、後は、コピーするだけである。用途に応じて、ナノカーボン乳化の処方も変化するだろう、最適化するには、プロセスも動かす必要がでてくるだろう。装置の詳細など、発明者以外わからない。ありていにいうが、この装置、すべて、私が作り上げている。主軸となる美粒モジュールも、私が作っている。そこに、一切の第三者は介入していない。だから、任意に動かせるのである。分散は、複雑系である。だから、大企業の研究者や開発者も、有名な研究所の開発者も、いいものは作れない。なぜなら、自分で装置をつくれないからである。これから、ナノカーボンは動いていく。何かの形でも、形としてできれば、後は、頭のいい人がたくさんいるから、作り上げていくはずである。すべては、慣性、最初の一押しを動かせば、壁はひらくものである。

2020年10月4日

空気電池。キーになるのは、カーボン正極、先端的低炭素化技術開発(ALCA)に必要なのは、美粒の高度な先端的分散技術。

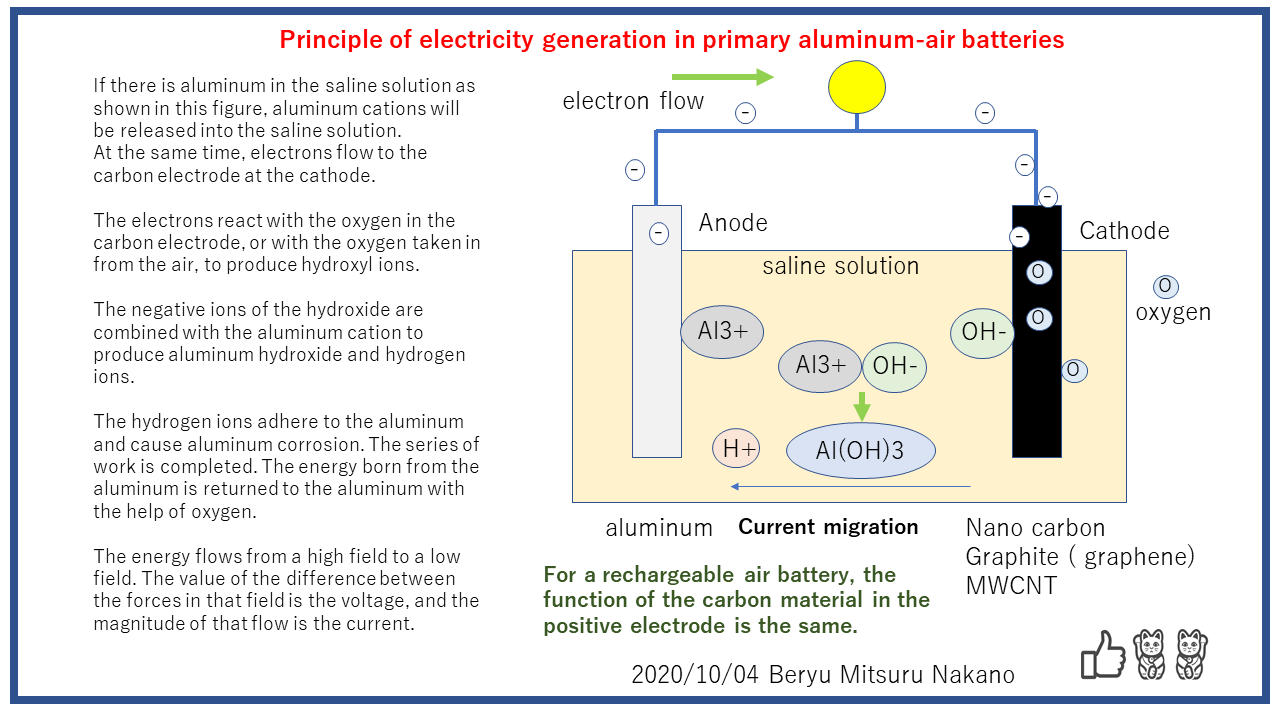

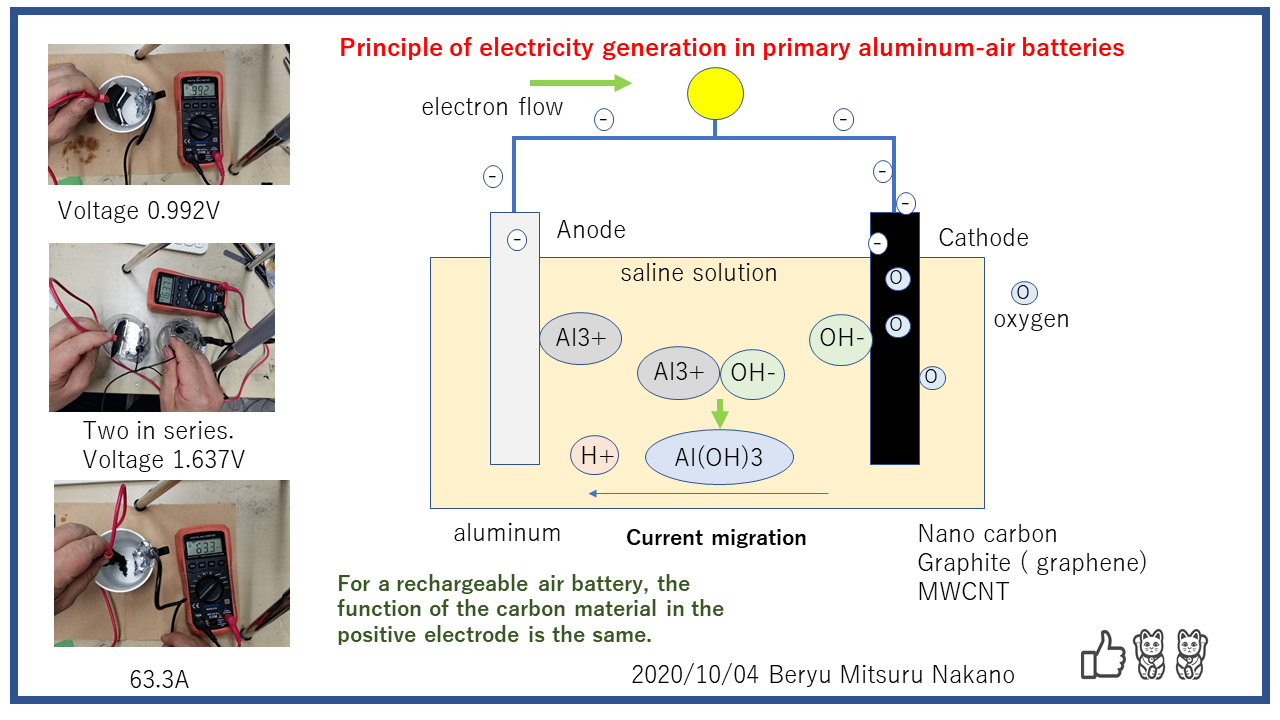

空気一次電池、昔からあった木炭空気電池である。アルミニウム空気一次電池である。材料としては、アルミニウム、電解質(食塩水)、カーボン材である。金属、電解質は、昔から同じである。したがって、性能を左右するのは、カーボン材である。一次電池の原理図は下記に添付しているし、YOUTUBEにも、アップしているので、参照してもらえたらいい。

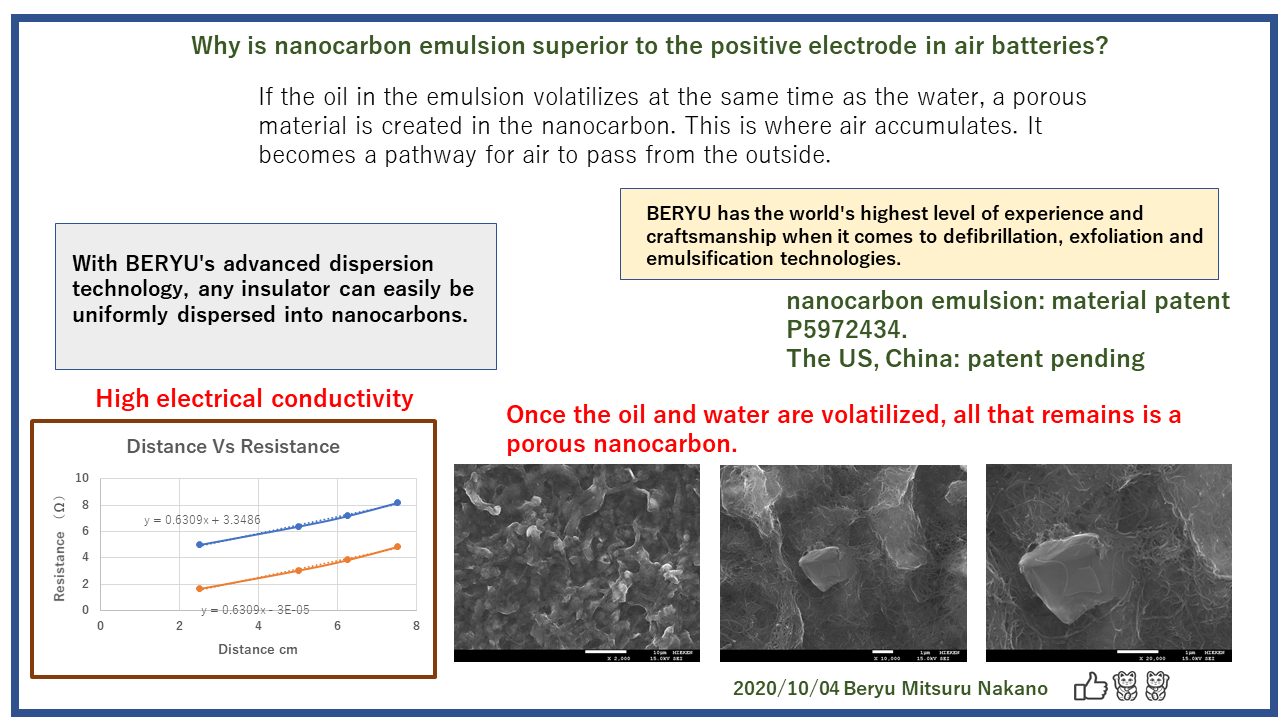

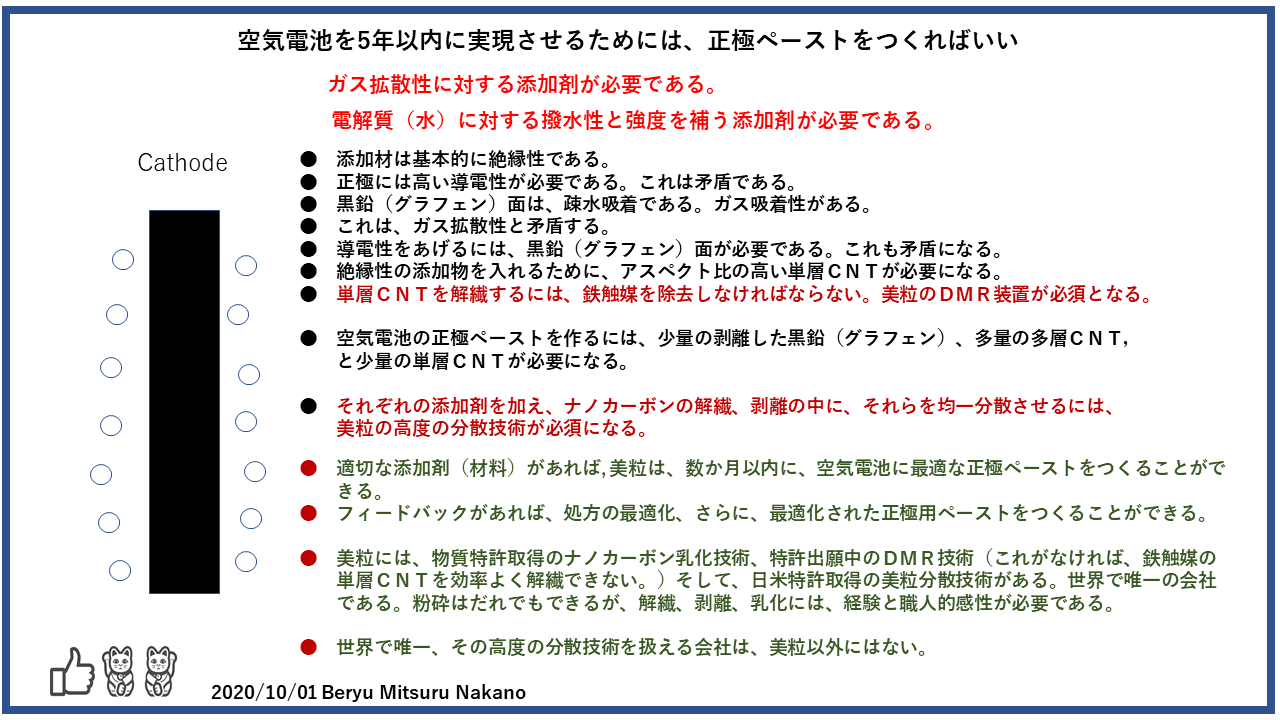

美粒は、電池会社でも、物質や用途開発の研究機関でもない。美粒システムという日米に装置プロセス特許を有している唯一無二の会社である。その関係で、リン脂質を利用したリポゾーム、リン脂質を利用したリポ化乳化製剤プロセス、ポリエステルの無溶剤乳化製造プロセス、黒鉛の剥離プロセス、CNTの解繊プロセス等、いろいろと扱ってきた。それらを複合的にみて、一つの盲点として、ナノカーボン乳化を発明した。当然に、この世にないものだから、一発で物質特許を取得した。油を剥離した黒鉛(グラフェン)と解繊したCNTで包み込む乳化技術である。乳化であるから、外層は水である。油は限定されていない。基本的に、非水系の液状のものであれば、油として成立する。沸点が水よりも低い非水系の油であれば、水を飛ばせば、当然に、中の油も飛ぶことになる。つまり、カーボン純度の高い、多孔質の導電材ができることになる。まさしく、理想的な空気電池のカーボン正極になる。しかし、電池となれば、強度が必要になるし、電解質があれば、撥水性も必要になる。また、酸素と電子との反応の場が形成されるから、ガス拡散性が、要求される。ガス吸着性があれば、それが一つの抵抗となり、電気容量を低減させることになる。

リチウムもコバルトもいずれ、資源が枯渇する。マグネシウムー硫黄二次電池がうまく開発されれば、カーボン正極との組み合わせがうまく機能する。問題は、硫黄の溶出阻止が構造的に可能かどうかである。硫黄には導電性はない、したがって、電子の流れをつくるには、やはり、カーボン正極との結合が必要になってくる。うまい技術が見つかればいい。マグネシウムも硫黄も資源としては、十分にある。

リチウム二次電池の技術はある意味、飽和している。理論的に想定されるエネルギー密度(Wh/kg)の上限値に近づきつつあるといわれている。しかし、私はそうは思っていない。電池剤も基本的に混ぜ物である。混ぜているツールは、60年前の装置原理である。分散技術に関しては、何も変わっていない。先端的低炭素技術開発と言いながら、混ぜているツールは、60年も前と同じ粉砕・破壊型の分散装置である。結局、分散技術を変えない限り、何も変わらない。すべては絵にかいた餅になる。生産技術の場に立つと、こんなはずではなかったという事になる。あれほど、夢の素材と脚光をあびた、CNF、CNT、グラフェンがどうなったか、分散技術がお粗末だから、費用対効果がでない。超臨界でグラフェンを生成しても、最終的に分散工程になれば、凝集して性能がでない。これも費用対効果がでない。美粒の高度な先端的分散技術をつかえば、CNFもCNTもグラフェンもよみがえる。

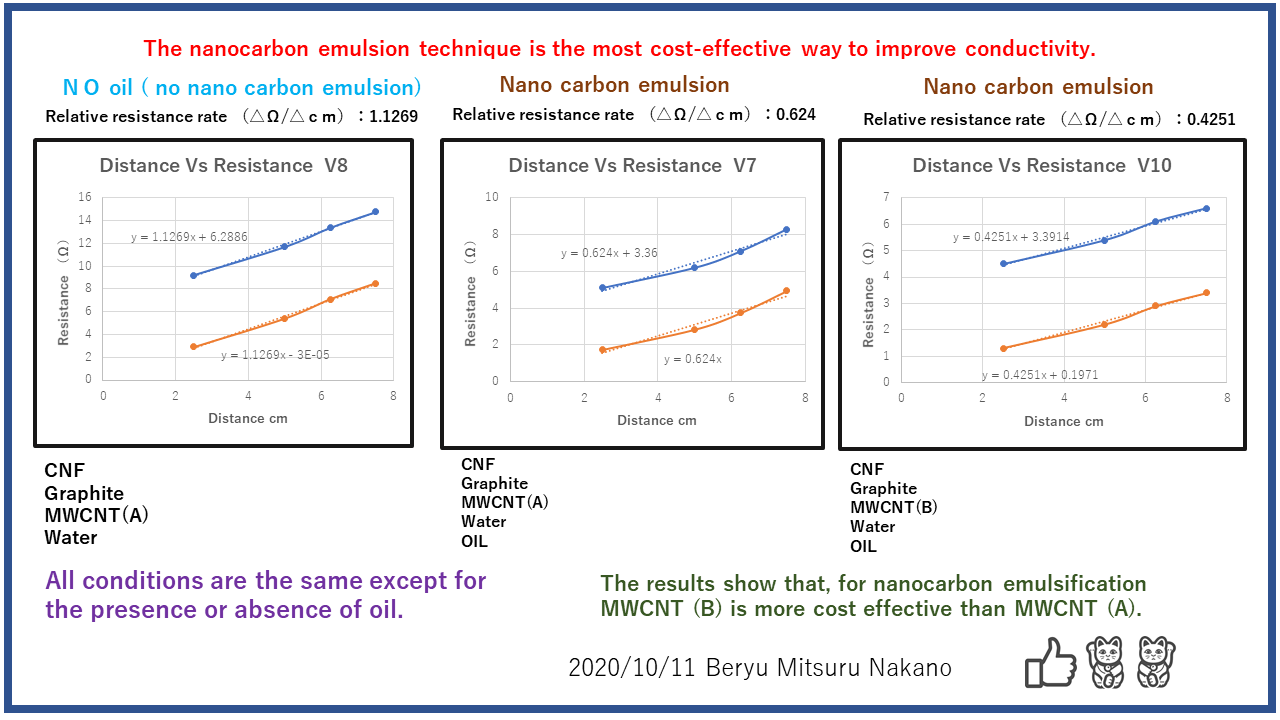

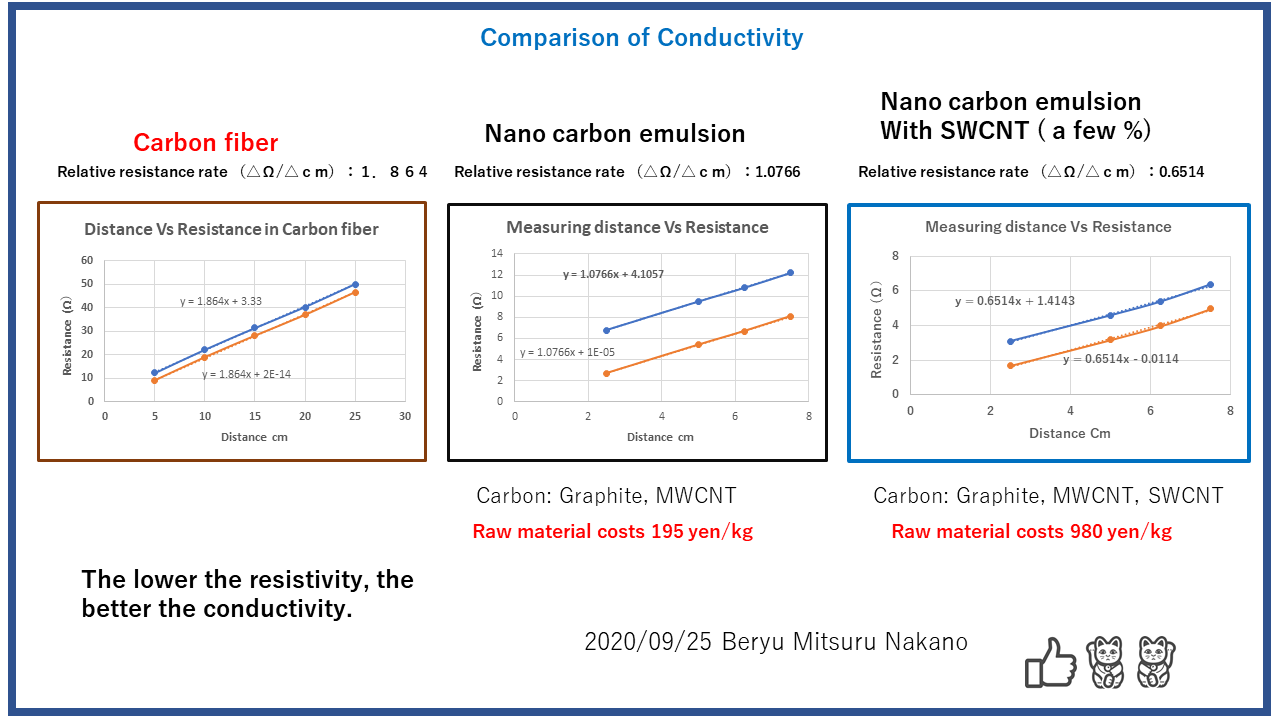

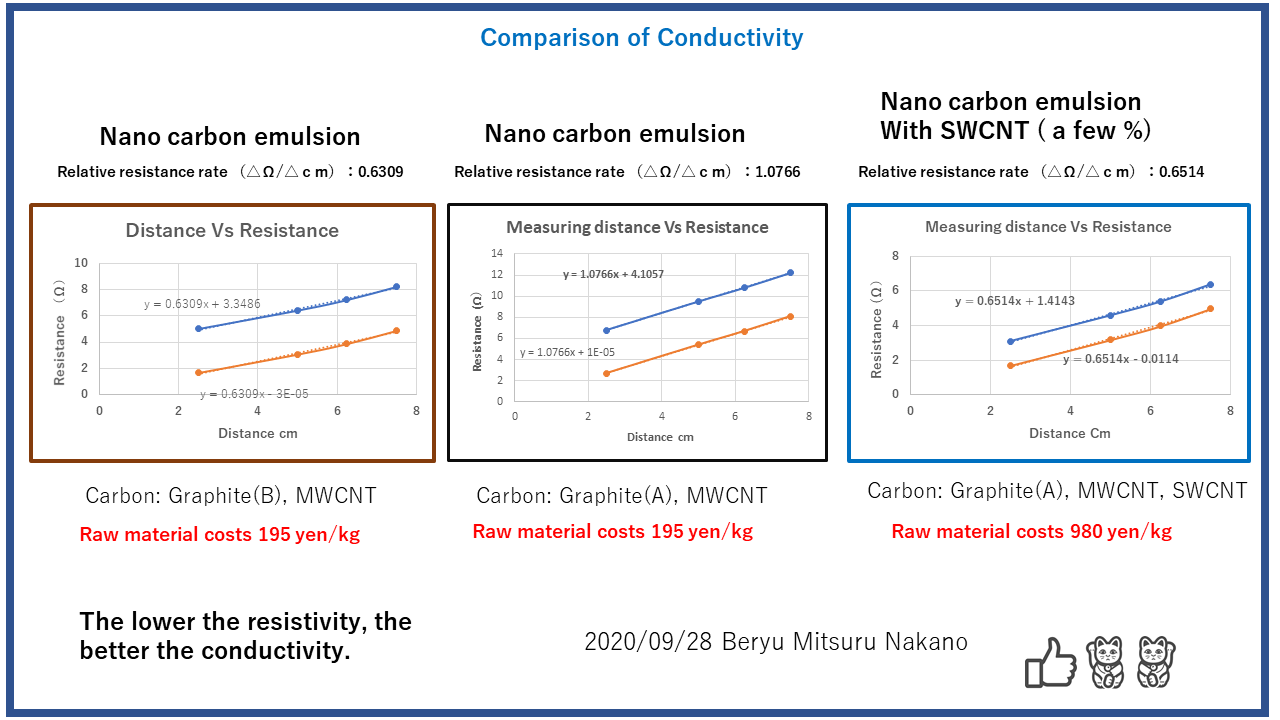

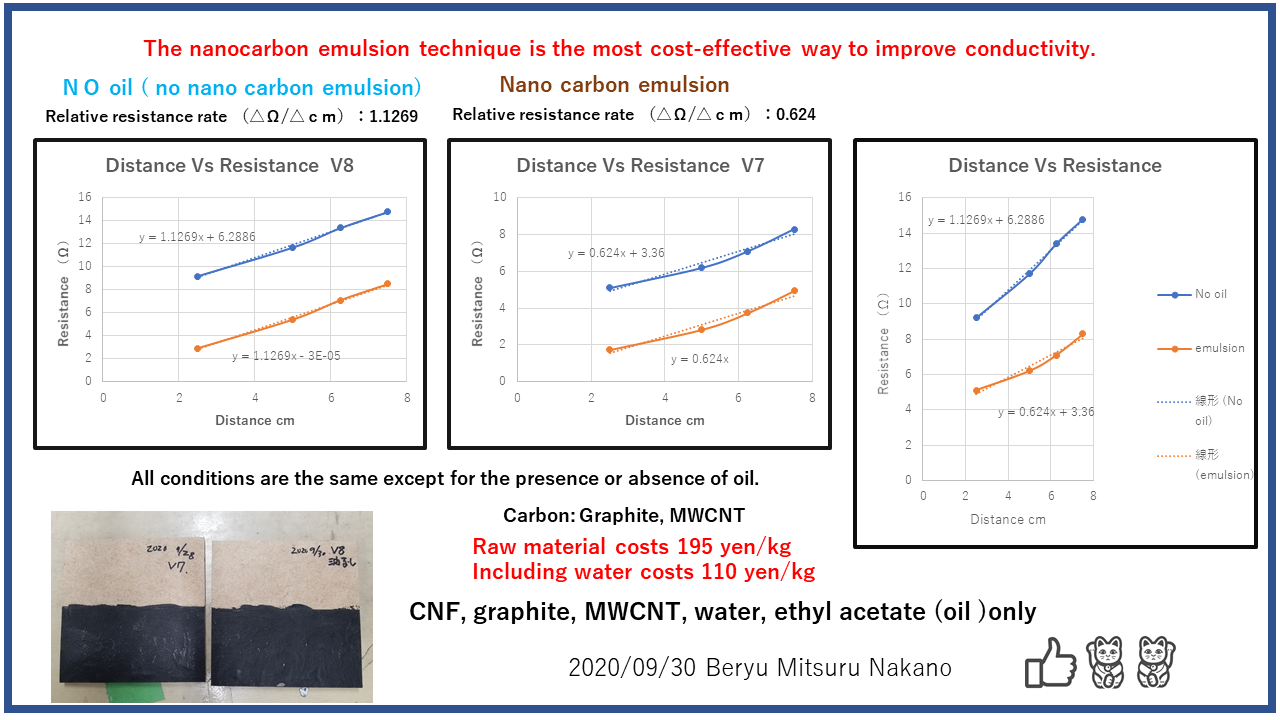

下記の導電性の比較をみてもらえればいい。カーボンファイバーは、連続したカーボンの紐である。樹脂を炭化させてつくっている。当然にファイバーである以上、面にはできない。その抵抗率(導電率の逆数)を簡易的に算出すれば、カーボンファイバーの抵抗率は、1.864である。最近の美粒のナノカーボン乳化技術でつくるナノカーボン材の抵抗率は0.624である。原料費は195円/kg、そのうちの半分以上110円/kgを水のコストとしている。CNFを配合してのコストであり、5cmx10cmの面に対して、3回ぬりしても、8g程度なので、その原材料費は、2円以下である。もし、ナノカーボン乳化技法をつかわず、美粒の分散技術だけで、油を抜きにして分散したら、抵抗率は、1.1269である。いかに、ナノカーボン乳化技術が効率的な手法であるかが、理解できるはずである。つまり、導電助剤の性能(電気容量)を1.8倍、向上させることが可能ということになる。しかも、さらに、低価格でということになる。テスラも、この事実はまだ、把握していない。リチウム二次電池での電池電極ペーストの分散が一つのキーになっている。日本の電池メーカーも、アメリカの電池メーカーも中国もヨーロッパも、60年前の分散技術に支配されている。解繊、剥離しているつもりが、破壊、粉砕していることに、気づいていない。

話を、空気電池にもどす。ナノカーボン乳化で、カーボン正極をつくっても、強度と撥水性とガス拡散性が乏しい。したがって、何かの材料を添加しなくてはならない。つまり、不純物を入れることになる。それは導電性を悪くすることになる。それを補うものは、アスペクト比のある単層CNTである。それを少量添加する必要がでてくる。しかし、残念なことに、単層CNTの触媒は鉄である。リチウム二次電池の正極材には、鉄はNGだが、空気電池には関係がない。鉄触媒が関与するのは、CNTの解繊具合である。なぜ、単層CNTが今でも、使えないのかは、鉄触媒が分散を阻害させるからである。これを効率的に除去して、解繊しないと、十分な特性が得られない。

これを解決したのが、DMR(Dark matter removal device)である。特許出願中だし、現在、プロトタイプだから、市場には出せないが、この鉄触媒除去ができなければ、単層CNTには、費用対効果がでない。少量の試作では使えるが、よほど、独占的で排他的な商品でないかぎり、単層CNTの用途展開は期待できない。

空気二次電池の負極側にリチウムを使うのか、他の金属を使うのかは、私の知見を越えた問題である。いずれにしても、正極材には導電性が求められる。しかし、仕様を満たすには、絶縁材料を加えなければならない。そのロスを補うには、単層CNTが必要になるはずである。それぞれの材料の良さを最大限に生かして、均一分散するのは、経験上、神業にならざるをえない。神業である。神業である以上、これは、美粒以外にはできないと思っている。

人の命は有限である。私の中にある経験も職人的感性も、私の死によって消滅する。受け継ぐには、形が必要である。芸術作品は、その芸術家しかできない。その死後できるのは、レプリカだけである。しかし、そのレプリカだけでも十分である。そのレプリカをコピーするのは、中国である。それは、仕方がない。それで、未来がよくなるのであれば、そうなるであろう。30年後、50年後の未来がよくなるのであれば、それはそれでGOODということである。神様がどんなサイコロを振るかは、神のみぞしるである。

上部のYOUTUBE動画に2本の動画をUPしました。ご参照してください。

https://www.youtube.com/watch?v=aC0WZ1af0_Y&feature=youtu.be

https://www.youtube.com/watch?v=xRFZoQidvT4&feature=youtu.be

2020年9月17日

UPDATE CNF 酢酸エチル・ナノカーボン乳化、(導電率=1/抵抗率)更なる向上、単層シングルカーボンナノチューブのペイスト上(マクロ状)での驚異の抵抗率。

CNTやグラフェンの導電率は、銀の数倍といわれて、それを使えば、超電導クラスのものが作れるという、しかし、実際にはそんなことは、ない。それは、あくまで、ナノ単位のCNT一つ、グラフェンなら、単層、2層のナノオーダーの一枚での物性値でのお話。最低でも我々が扱うのは、m、やkmでの話、実験ではそんなスケールは難しいので、塗布する面積も10cm X 10cm ぐらいのものである。そこで、電気抵抗がどのくらいか、それでどうなるのかをチェックしなければ、現実的な話などできない。

もし、銅線と同じくらいの導電性(抵抗率)が、現実的な尺度ででたなら、これは革命である。どのみち、粉では扱えないから、何かしらのペースト状になり、塗膜上になっている。つまり、塗料と同じことである。もし、そんなことができたら、原子力発電も水力発電もいらない。簡単な発電で、電気を送れるからである。抵抗率がちいさければ、それだけ、ロスがすくないことである。

CNF 酢酸エチル・ナノカーボン乳化、処方をすこしいじったら、格段に導電性がよくなった。CNTの材料をよくしたら、さらによくなるが、それはコストを上昇させることになる。現状、これが、ひとつの基準になる。後は、用途用途に応じての各論になる。距離と抵抗値のグラフを作る。綺麗な線形の直線になる、近似値計算式はエキセルだから、簡単に表示される。距離が0なら抵抗値も0である。切片分だけ、実際の抵抗値は下がる。それをベースにして、抵抗値を算出すると、それなりの数字となる。

現状、最高と言われている単層カーボンナノチューブにCMCをまぜて、解繊する。キロ何十万の材料である。普通では使えないものである。よほど、ハイエンドでなければ使えない。銀ペースト、ニッケルペーストにまぜて、コストを下げる工夫もされているが、それでもCNTその中に鉄触媒がある。これを除去しなければ、綺麗な解繊などできない。綺麗に解繊できなければ、その用途にもつかない。美粒にはDMR(暗黒物質除去装置)があるので、カーボンナノチューブに内存している鉄触媒を簡単に除去できる。これで除去しないと、0.13mm以下のノズルは通過しない。美粒は、CNTの解繊は、0.09のノズルを使わないと、効果がないと思っている。除去すれば、100Mpaぐらいの力で3パスぐらいで綺麗な解繊物、スライリーができる。

抵抗率を調べてら、これは相当低い、カーボンの抵抗率をこけ、金属のマンガンの抵抗率に近づいている。銀の抵抗率とは一桁違うが、それでも、現実的なマクロの大きさで、きちんと、導電パスをつなげれば、このようなデータがでるものである。鉄触媒を除去して、乱流制御をして、0.09mmぐらいのサイズのノズルを通せば、簡単にできる。さらに、よくなるかもしれないが、それは定かではない。

世の中にはカーボンファイバーがある。このファイバーがいいかどうかはわからないが、この抵抗値をはかってみる。そうすると、これも距離と抵抗値で直線式がかける。この勾配こそ、相対的な抵抗率となる。この勾配(値)が小さいほど、抵抗率はすくなくなる。抵抗率は、距離に比例し、断面積に反比例するから、同じ抵抗値でも、厚く塗れば、低くなるし、薄くぬれば、高くでる。重要なのは、数点プロットしてみて、その勾配の状態こそが重要である。それをみると、あきらかに、CNF 酢酸エチル・ナノカーボン乳化の方が、炭素繊維(カーボンファイバー)よりも、導電性はすぐれていることがわかる。もちろん、強度はひかくにならないほど、炭素繊維の方が上である。

2020年9月14日

原料費195円/kg のCNF・酢酸エチル・ナノカーボン乳化、完成。データをみれば、その根拠がわかる。後は、用途用途への各論へのつめである。どこが、これを正当に評価してくれるだろうか?

プロセス、処方、結果、すべてが、独創的なもの。プロセスは装置特許、プロダクト等は、物質特許、ツールと原料と簡単な評価ツールがあるから、ひとりの頭の中と体でできる。本件は、ほとんど、誰も直接は、関与していない。

CNF 酢酸エチル・ナノカーボン乳化、最も費用対効果のある導電性塗料、完成。

原料は、黒鉛、多層CNT、酢酸エチル、CNFジェル、水である。基本的に、それぞれのキロに対する原料費の総和が5000円/kg 以下だという前提である。処方はこの商品の価値を決めるから、公開はしないが、カーボン成分濃度は1.8%であること、水のコストをもっと安いかもしれないが、120円/kgと想定すると、処方の比率と、原料費から、このCNF/酢酸エチル・ナノカーボン乳化の原材料費が、195円/kg となる。

下記のスライドは、10cm X 5cm、に三度ぬりを行なった。塗っては乾かして、また塗る。トータル、7.35g使用したことになる。これを乾かせば、写真のような導電性の塗膜が形成される。この原料費は1.5円である。この導電性でよければ、仮に、1m x1mを塗ったとしても、300円になる。

この乾燥後の塗膜を、テスターで測ると、下記の資料のような値がでる。5cm間隔で9.9Ωになる。抵抗値は、断面積に反比例して、長さに比例する。したがって、グラフのような直線になる。直線になれば、シートとしては、均一だということ、問題ないということになる。上面の塗った面積が決まっているので、(10㎝x5cm )、塗った量とカーボンの濃度とカーボンの比重がわかっているので、計算上、ぬった厚みがわかる。それをもとにすると、このものの抵抗率が0.000122だとわかる。断面積が一定で、長さと抵抗値との関係から、抵抗率がでてくる。それが一定であることは、このシートは、均一だということである。

カーボンの抵抗率は決まっている、0.0000164である。金属になど、到底およばない。現状、この製品は、0.000122である。それを埋めるのは、塗った厚みだけである。厚みを0.009cmにすれば、5cmの間隔で、抵抗値が1.35Ωになる。その優位性は、軽さと利便性である。これは、塗料である。塗れることである。しかも、均一な塗料である。そして、この原材料の安さである。

均質なシートをカーボンで作ることは容易ではない。単独でシートになるのは、単層カーボンナノチューブだけだろう。かなりの解繊が必要である。もちろん、抵抗率は炭素の抵抗率0.0000164Ωmに、実測値として近づくはずである。グラフェン、導電性バインダーがなければ、グラフェンとグラフェンとの導電パスがつながらない。それにコストが上がる。

抵抗率と導電率は逆数であるから、抵抗率がさがることは、導電率があがるのと同じである。抵抗率を下げるには、不純物がないほうがいい。しかし、剥離した黒鉛と解繊されたCNTだけでは、シート性には不十分である。そこに解繊された単層CNTがあればいいのだが、コストが高すぎて、汎用にはむかない。現状、原料コスト基準にあって、黒鉛のバインダ―に適するのは、CNFゲルである。余計なものはいれたくはないが、やはり、CNTの凝集力は強いので、多少のバインダ―は必要になる。それでも、この抵抗率でおさまり、この価格であるから、十分である。

たとえば、CNFの変わりに、廉価なモンモリナイトをいれても、シートはできる。ただし、処方のバランスを変える必要がある。その時の抵抗率は、0.000271ぐらいになる。当然に、鉱物の耐圧性やガスバリア性はでてくるので、これは、用途に応じてかわる。

酢酸エチルの添加量は2%以下であるから、特に、問題となることはないはずである。有機塗料が色々なところに塗られている現状からすれば、許容される範囲である。

2020年9月11日

未来からの必然、導電性塗料へ。酢酸エチル・ナノカーボン乳化。

ナノカーボン推進ということで、色々な情報を仕入れている。グラフェン、カーボンナノチューブ、フラーレン、色々なことが研究開発されている。しかし、私が知る限り、ほとんど進歩していない。日本では、さほどではないが、アメリカでは、グラフェン、グラフェンと何かあるたびに名前がでる。日本でも、超臨界によるグラフェン生成とニュースをにぎやかにした。しかし、その後、あまり、情報は出てこない。カーボンナノチューブ、あれほど、マスコミをにぎやかにしたとしても、ここ最近はなにもでてこない。結局、用途開発が進まない。理由はなにかというと、最終的にはコストが合わないのである。原料として、キロ、10万以上するものなど、現実的になかなか使うことはできないし、それが費用対効果あるものならいいが、生産技術的にも、未知数なものを、企業は使うことなどできない。大きな研究所なら、研究開発として、投資することはできるが、まず、生産技術的な視点が欠如しているから、成功する事例などあまりない。では、一体何をしていたのかと聞かれたら、何もしていないといえば語弊があるが、結果が世に出していないのだから何もしていないという事になる。なぜなら、プロセスを検討するツールが、60年以上、変わらないのだから、新しいものが出てくる道理がない。